COMPRESORES, GENERADORES Y BOMBAS DE VACÍO

El aire comprimido es un elemento fundamental en multitud de procesos industriales. El aire comprimido empleado en estos procesos tiene que cumplir con unos estándares de calidad establecidos por normativa.

El aire es una mezcla incolora, inodora e insípida de muchos gases, principalmente nitrógeno e hidrógeno. El aire se contamina naturalmente con partículas sólidas, del tipo de polvo, arena, hollín y cristales de sal. Esta contaminación varía con los diferentes entornos y la altitud.

El vapor de agua es otro ingrediente natural que se puede encontrar en cantidades variables en el aire. La cantidad de vapor y la contaminación del aire juegan un papel vital en el proceso de compresión y en la calidad del aire suministrado por el compresor.

El aire sin tratar a presión atmosférica contiene importantes cantidades de agua y otros contaminantes, del tipo de gotas de aceite y partículas de polvo.

Cuando se comprime el aire, aumenta la concentración de humedad y otros contaminantes. Si permanece en el sistema, esta mezcla tiene un efecto negativo sobre los equipos neumáticos, causando paradas de producción innecesarias, productos defectuosos y reducción de la vida útil de los equipos.

Con el fin de obtener un aire comprimido con la calidad requerida para cada proceso de fabricación será necesario someterlo a procesos de filtración que mediante filtros especiales que eliminen las partículas no deseadas, procesos de secado mediante secadores que eliminen restos de agua y de aceite en el aire, y procesos de bajadas de temperatura del aire mediante enfriadores.

De esta manera obtenemos un aire comprimido, seco y libre de partículas no deseadas, listo para su utilización en salas de compresores industriales, en industria alimentaria y química, en procesos industriales críticos…

Partiendo de la idea que el ambiente que aspiran los compresores es muy variable y siempre tiene algún elemento en suspensión que puede contaminar nuestro sistema, es importante limpiar el aire de impurezas sólidas e incluso bacterianas.

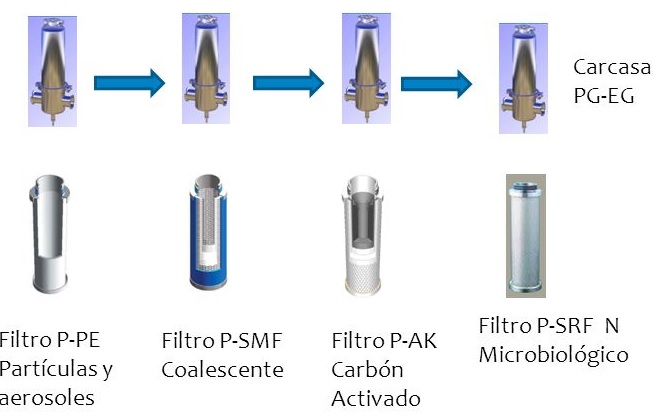

Para ello se emplearán los siguientes filtros

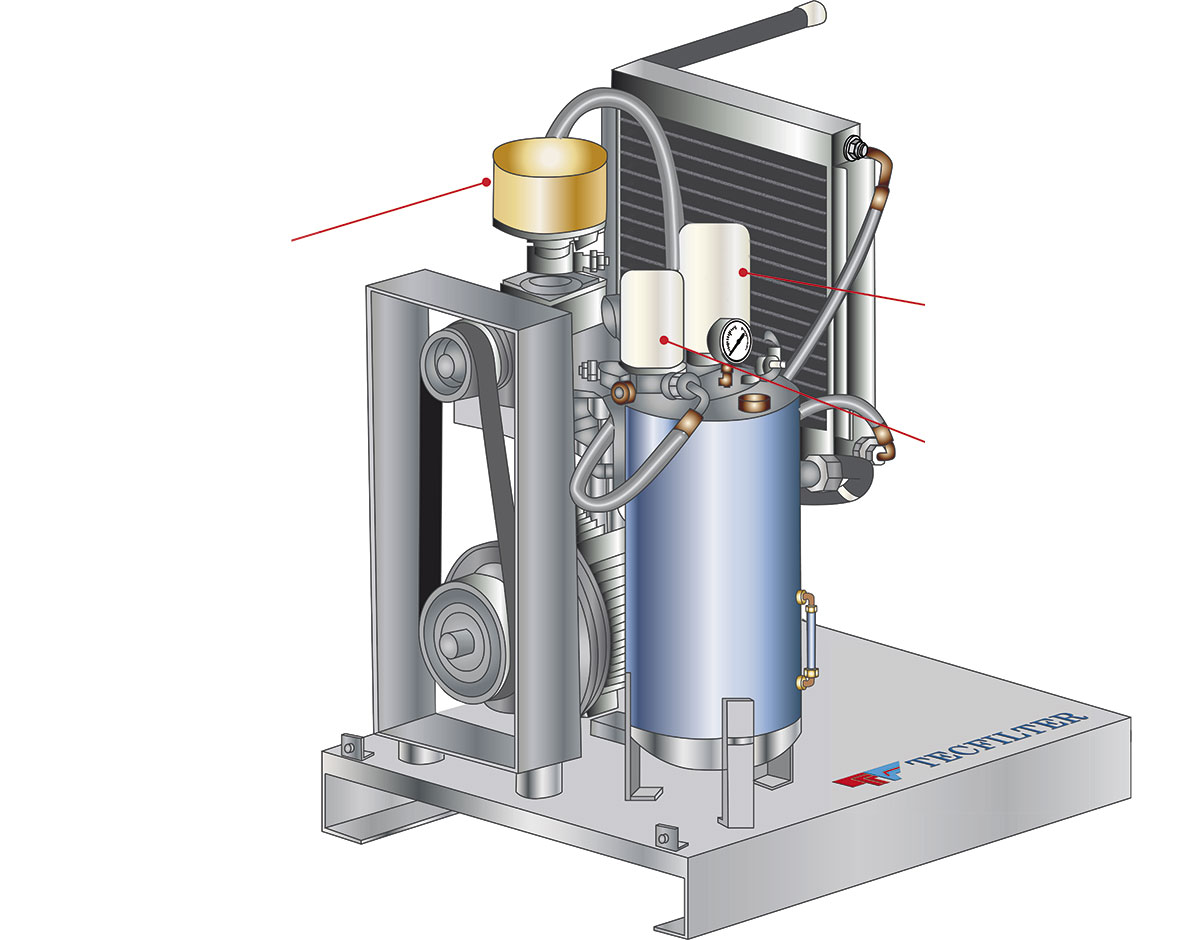

Separadores

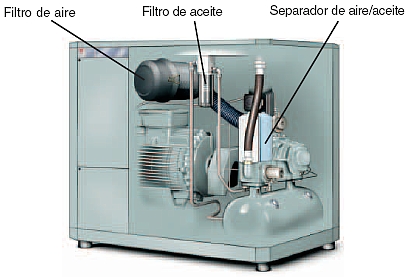

El medio donde trabajan los separadores, está compuesto por aire, aceite y agua. La función de los separadores, es la separación del agua y el aceite, del aire. Entre los separadores de aire, se clasifican los filtros separadores de compresores y los de bombas de vacío.

Su funcionamiento consiste en pasar a través de la membrana del filtro, aire a baja velocidad y alta presión, de manera que el aceite y el agua se convierten en pequeñas gotitas que se drenan hacia el interior o el exterior del filtro, desde donde vuelven de nuevo al sistema o en el mejor de los casos se drenan automática o manualmente.

En el caso del aire comprimido, junto con el agua y el aceite, se eliminan también partículas sólidas, humedad y rastros de metales pesados. Con el fin de alargar la vida útil de los equipos de aspiración del sistema, estos separadores se instalan en el lado de pre-filtración a la entrada del sistema, de manera que se eliminan preliminarmente un porcentaje relativamente grande de partículas sólidas en el aire.

Para un correcto funcionamiento de los equipos neumáticos, se emplean separadores que permiten la separación de partículas de aceite de los aerosoles, vapor y partículas sólidas resultantes de la obtención del aire comprimido.

Secadores

El agua contenida en el aire comprimido puede causar sólo ligeros daños, siempre que continúe como vapor de agua en el aire. Una vez que este vapor de agua se condensa, la historia cambia radicalmente. El agua en forma líquida puede causar la oxidación y corrosión de las tuberías, atascamiento de los actuadores y daños a herramientas e instrumentos.

Los Secadores de Aire remueven el vapor de agua y disminuyen el punto de rocío del aire comprimido. Previenen la formación de agua líquida, pero no eliminan todos los demás contaminantes, los cuales se usan filtros.

Prefiltros

Los prefiltros se emplean para eliminar las primeras partículas gruesas aspiradas por los compresores y que siguen en suspensión una vez pasada esta etapa.

La mayor parte de los prefiltros suelen ser coalescentes, es decir, eliminan partículas de agua y aceite en suspensión en el aire comprimido, aparte de eliminar partículas de CO.

Los filtros coalescentes contienen una estructura aleatoria de fibras de diámetro pequeño, como las partículas son arrastradas a través de la malla en una trayectoria giratoria aleatoriamente colisionan con fibras individuales en las que se adhieren las partículas sólidas como humos y polvos.

Estos filtros tienen una retención hasta de 0.01 micrones y un contenido residual de aceite de 0.03 ppm, con rango de operación hasta de 16,500 cfm y presiones hasta 5000 psig. Se pueden usar como postfiltros; diseñados para operar en la industria química, petroquímica, farmacéutica, manufacturera y en hospitales.

Filtros de partículas

El filtro de partículas se usa para capturar partículas en las líneas de aire comprimido para prevenir contaminación o daños a los productos que estén en contacto con el aire comprimido, los principios de filtración aplicados pueden ser por intercepción, impacto, difusión o coalescencia; utilizando cualquiera de estos principios para remover físicamente las partículas de las líneas de aire.

Estos filtros tienen una retención de que va de 1 hasta 40 micrones dependiendo la aplicación, con capacidades de hasta 16, 500 cfm y presiones de hasta 5000 psig. Se pueden usar como prefiltros, como componente de un sistema de filtración de aire o en un sistema con secador.

Se utiliza como postfiltro en sistemas con secador desecante.

Estos filtros son diseñados para operar en la industria química, petroquímica, farmacéutica, manufacturera y en hospitales.

Filtros de carbón activo - Torres de carbón activo

Los filtros de carbón activado son utilizados como purificadores en la última etapa en los procesos de filtración críticos de aire comprimido donde no son deseables los vapores ni olores.

El filtro de carbón activado en conjunto con el filtro coalescente, provee un aire con calidad óptima para instrumentación , así como, para procesos en donde el producto final o de consumo humano esté en contacto con el aire comprimido, eliminando vapores y olores del aire.

En el caso de desodorización, como el aire debe pasar varias etapas de filtración por carbono activo, se emplean torres de carbón activo.

Filtros reguladores

Los filtros reguladores o filtros FRL combinan las funciones del filtro de partículas y el regulador de regulador de presión, ayudando a resolver problemas de espacio, muy típicos en muchas instalaciones.

Estos filtros forman parte de los denominados filtros finales.

Filtros bacterianos

Filtro Bacteriostático se refiere a filtros que no permiten la reproducción de microorganismos. Esto no quiere decir que los destruya, sólo que no permite su reproducción, es decir, si al filtro entran 50 bacterias, no se podrán desarrollar más, pero en ningún caso las elimina. Normalmente, son los filtros de carbón activado con algún contenido de plata o de KDF, a los que se les conoce como bacteriostáticos.

Filtros bactericidas son los sistemas que sí “matan” a los microorganismos que causan enfermedades.

Los purificadores UV son los bactericidas más eficientes.

Las aplicaciones de estos filtros se centran en industrias medicinales y laboratorios. Estos filtros forman parte de los denominados filtros finales.