FILTRACIÓN DE LÍQUIDOS Y GASES

Los prefiltros se emplean para eliminar las primeras partículas gruesas aspiradas por los compresores y que siguen en suspensión una vez pasada esta etapa.

La mayor parte de los prefiltros suelen ser coalescentes, es decir, eliminan partículas de agua y aceite en suspensión en el aire comprimido, aparte de eliminar partículas de CO.

Los filtros coalescentes contienen una estructura aleatoria de fibras de diámetro pequeño, como las partículas son arrastradas a través de la malla en una trayectoria giratoria aleatoriamente colisionan con fibras individuales en las que se adhieren las partículas sólidas como humos y polvos.

Estos filtros tienen una retención hasta de 0.01 micrones y un contenido residual de aceite de 0.03 ppm, con rango de operación hasta de 16,500 cfm y presiones hasta 5000 psig.

Se pueden usar como postfiltros; diseñados para operar en la industria química, petroquímica, farmacéutica, manufacturera y en hospitales.

Los 2 tipos de postfiltros más frecuentemente utilizados en instalaciones de aire comprimido son:

- Filtros de partículas

El filtro de partículas se usa para capturar partículas en las líneas de aire comprimido preveniendo la contaminación o daños a los productos que estén en contacto con el aire comprimido.

Los principios de filtración aplicados pueden ser por intercepción, impacto, difusión o coalescencia; utilizando cualquiera de estos principios para remover físicamente las partículas de las líneas de aire. - Filtros de carbón activo

Los filtros de carbón activado son utilizados como purificadores en la última etapa en los procesos de filtración críticos de aire comprimido donde no son deseables los vapores ni olores.

El filtro de carbón activado en conjunto con el filtro coalescente, provee un aire con calidad óptima para instrumentación, así como, para procesos en donde el producto final o de consumo humano esté en contacto con el aire comprimido, eliminando vapores y olores del aire.

Bajo este término nos referimos a filtros que no permiten la reproducción de microorganismos.

Esto no quiere decir que los destruya, sólo que no permite su reproducción o propagación a través del circuito de aire comprimido, es decir, si al filtro entran 50 bacterias, no se podrán desarrollar más, pero en ningún caso las elimina.

Las aplicaciones de estos filtros se centran en industrias medicinales y laboratorios. Estos filtros forman parte de los denominados filtros finales.

(alimentaria, farmacia, ...)

(adsorción)7

El secador de adsorción se instala aguas abajo del compresor, con la misión de secar el aire comprimido para reducir su contenido en vapor de agua, evitando las condensaciones en los puntos de trabajo.

El secador de adsorción es un equipo un poco especial y se usa principalmente en las aplicaciones industriales donde el grado de sequedad del aire debe ser muy elevado.

Los puntos de rocío que permite un secador de este tipo oscilan entre los -20ºC y -70ºC. Es evidente que con unos valores tan bajos, la tecnología de equipos frigoríficos no es válida para estas aplicaciones.

El principio de funcionamiento se basa en el uso de dos torres donde se incorpora un lecho de un material adsorbente, que suele ser alúmina activa o tamiz molecular. A su paso por estas torres, el aire se desprende de la humedad que se queda atrapada en el desecante, saliendo con el grado correspondiente al punto de rocío calculado para cada aplicación.

Las torres se pueden regenerar mediante calor o por aire seco, dejando el adsorbente en condiciones de ser utilizado nuevamente. Por esa razón, los secadores de adsorción están formados por dos torres, para que una de ellas esté en proceso de secado y la otra en regeneración. Pasado un tiempo, calculado o graduado por un sistema de control por punto de rocío, las torres rotan para cambiar su trabajo.

(frigorífico)6

El secador frigorífico es un equipo que se instala aguas abajo del compresor, con la misión de secar el aire comprimido para reducir su contenido en vapor de agua, evitando las condensaciones en los puntos de trabajo.

El punto de rocío máximo de un secador frigorífico tradicional es de + 3ºC.

Esto es debido a que su principio de funcionamiento se basa en bajar la temperatura del aire comprimido a un valor igual o cercano al punto de rocío indicado. Si se bajara la temperatura a valores inferiores, los condensados producidos se congelarían provocando un tapón de hielo en la salida de aire del secador.

La temperatura en el aire comprimido se reduce mediante un circuito frigorífico que trabaja sobre un intercambiador aire / gas.

El secador frigorífico es el equipo de secado más habitual en la mayoría de las instalaciones de aire comprimido.

El agua de condensación, después de haber sido eliminada por el circuito del aire comprimido, no puede ser descargada directamente en la canalización, pero es necesario reducir la cantidad de aceite que contiene según las disposiciones de ley, nr. 319 del 10/05/1976.

Una solución simple y económica es el empleo de un separador agua-aceite.

El proceso de separación multi-etapa, utiliza filtros de carbón activo garantizando un rendimiento excepcional y un funcionamiento libre de problema

Filtros de aireado-desaireado: están diseñados para trabajar en condiciones atmosféricas.

Se instalan en los depósitos o sistemas de almacenamiento de agua u otros líquidos y deben ser como mínimo del mismo grado de filtración que los filtros utilizados en la filtración general del líquido almacenado.

Con ello evitamos que puedan entrar partículas o bacterias en el interior del depósito de almacenaje del líquido que puedan contaminar nuestro producto.

Presentan bajas pérdidas de carga y flujos reversibles, así como una alta capacidad de almacenamiento de impurezas y una larga vida de servicio.

Estos filtros pueden ser desde filtros estériles, a filtros de un mayor tamaño de poro, en función del tipo de producto almacenado y su utilización.

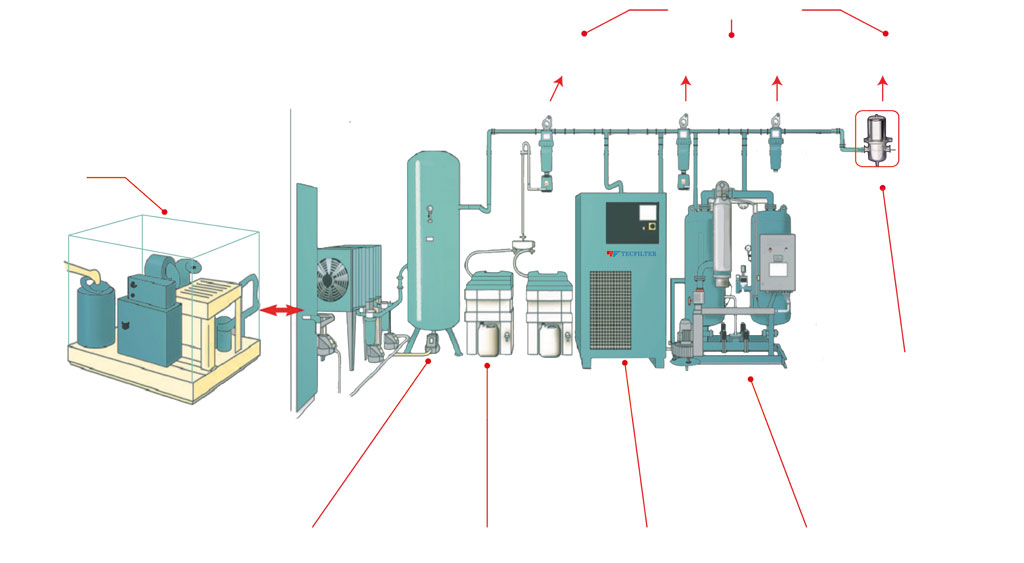

ETAPAS FILTRACIÓN

1. PREFILTROS

Los prefiltros se emplean para eliminar las primeras partículas gruesas aspiradas por los compresores y que siguen en suspensión una vez pasada esta etapa.

La mayor parte de los prefiltros suelen ser coalescentes, es decir, eliminan partículas de agua y aceite en suspensión en el aire comprimido, aparte de eliminar partículas de CO.

Los filtros coalescentes contienen una estructura aleatoria de fibras de diámetro pequeño, como las partículas son arrastradas a través de la malla en una trayectoria giratoria aleatoriamente colisionan con fibras individuales en las que se adhieren las partículas sólidas como humos y polvos.

Estos filtros tienen una retención hasta de 0.01 micrones y un contenido residual de aceite de 0.03 ppm, con rango de operación hasta de 16,500 cfm y presiones hasta 5000 psig.

Se pueden usar como postfiltros; diseñados para operar en la industria química, petroquímica, farmacéutica, manufacturera y en hospitales.

2. POSTFILTROS

Los 2 tipos de postfiltros más frecuentemente utilizados en instalaciones de aire comprimido son:

- Filtros de partículas

El filtro de partículas se usa para capturar partículas en las líneas de aire comprimido preveniendo la contaminación o daños a los productos que estén en contacto con el aire comprimido.

Los principios de filtración aplicados pueden ser por intercepción, impacto, difusión o coalescencia; utilizando cualquiera de estos principios para remover físicamente las partículas de las líneas de aire. - Filtros de carbón activo

Los filtros de carbón activado son utilizados como purificadores en la última etapa en los procesos de filtración críticos de aire comprimido donde no son deseables los vapores ni olores.

El filtro de carbón activado en conjunto con el filtro coalescente, provee un aire con calidad óptima para instrumentación, así como, para procesos en donde el producto final o de consumo humano esté en contacto con el aire comprimido, eliminando vapores y olores del aire.

3. FILTRO ESTÉRIL

Bajo este término nos referimos a filtros que no permiten la reproducción de microorganismos.

Esto no quiere decir que los destruya, sólo que no permite su reproducción o propagación a través del circuito de aire comprimido, es decir, si al filtro entran 50 bacterias, no se podrán desarrollar más, pero en ningún caso las elimina.

Las aplicaciones de estos filtros se centran en industrias medicinales y laboratorios. Estos filtros forman parte de los denominados filtros finales.

4. PURGA

Filtros de aireado-desaireado: están diseñados para trabajar en condiciones atmosféricas.

Se instalan en los depósitos o sistemas de almacenamiento de agua u otros líquidos y deben ser como mínimo del mismo grado de filtración que los filtros utilizados en la filtración general del líquido almacenado.

Con ello evitamos que puedan entrar partículas o bacterias en el interior del depósito de almacenaje del líquido que puedan contaminar nuestro producto.

Presentan bajas pérdidas de carga y flujos reversibles, así como una alta capacidad de almacenamiento de impurezas y una larga vida de servicio.

Estos filtros pueden ser desde filtros estériles, a filtros de un mayor tamaño de poro, en función del tipo de producto almacenado y su utilización.

5. SEPARADOR DE CONDENSADOS

El agua de condensación, después de haber sido eliminada por el circuito del aire comprimido, no puede ser descargada directamente en la canalización, pero es necesario reducir la cantidad de aceite que contiene según las disposiciones de ley, nr. 319 del 10/05/1976.

Una solución simple y económica es el empleo de un separador agua-aceite.

El proceso de separación multi-etapa, utiliza filtros de carbón activo garantizando un rendimiento excepcional y un funcionamiento libre de problema

6. SECADOR FRIGORÍFICO

El secador frigorífico es un equipo que se instala aguas abajo del compresor, con la misión de secar el aire comprimido para reducir su contenido en vapor de agua, evitando las condensaciones en los puntos de trabajo.

El punto de rocío máximo de un secador frigorífico tradicional es de + 3ºC.

Esto es debido a que su principio de funcionamiento se basa en bajar la temperatura del aire comprimido a un valor igual o cercano al punto de rocío indicado. Si se bajara la temperatura a valores inferiores, los condensados producidos se congelarían provocando un tapón de hielo en la salida de aire del secador.

La temperatura en el aire comprimido se reduce mediante un circuito frigorífico que trabaja sobre un intercambiador aire / gas.

El secador frigorífico es el equipo de secado más habitual en la mayoría de las instalaciones de aire comprimido.

7. SECADOR ADSORCIÓN

El secador de adsorción se instala aguas abajo del compresor, con la misión de secar el aire comprimido para reducir su contenido en vapor de agua, evitando las condensaciones en los puntos de trabajo.

El secador de adsorción es un equipo un poco especial y se usa principalmente en las aplicaciones industriales donde el grado de sequedad del aire debe ser muy elevado.

Los puntos de rocío que permite un secador de este tipo oscilan entre los -20ºC y -70ºC. Es evidente que con unos valores tan bajos, la tecnología de equipos frigoríficos no es válida para estas aplicaciones.

El principio de funcionamiento se basa en el uso de dos torres donde se incorpora un lecho de un material adsorbente, que suele ser alúmina activa o tamiz molecular. A su paso por estas torres, el aire se desprende de la humedad que se queda atrapada en el desecante, saliendo con el grado correspondiente al punto de rocío calculado para cada aplicación.

Las torres se pueden regenerar mediante calor o por aire seco, dejando el adsorbente en condiciones de ser utilizado nuevamente. Por esa razón, los secadores de adsorción están formados por dos torres, para que una de ellas esté en proceso de secado y la otra en regeneración. Pasado un tiempo, calculado o graduado por un sistema de control por punto de rocío, las torres rotan para cambiar su trabajo.

La disponibilidad de agua libre de partículas y olores, así como de otros líquidos libres de contaminantes para su utilización en procesos industriales, son críticos en sectores como:

- Pintura y recubrimientos.

- Industria química y farmacéutica.

- Biotecnología y electrónica.

- Industria alimentaria y de bebidas.

- Hogar y medioambiente.

Los procesos de filtración y purificación de líquidos en general se realizan mediante membranas, filtros de profundidad, plegados limpiables, filtros prensa, filtros de carbono….

Es importante diferenciar entre filtración y purificación:

- Filtración: Impide el paso de partículas sólidas y bacterias a través de los filtros. (El cliente final no quiere que aparezcan partículas sólidas, fibras o ingredientes no disueltos en los líquidos. La existencia de bacterias o microorganismos reducen la vida útil de los líquidos, cambian su sabor y pueden producir enfermedades en su consumo por el cliente final teniendo que desechar el producto final por parte del productor al no cumplir con los estándares de calidad impuestos).

- Purificación: Elimina las impurezas no deseadas del líquido mediante procesos de absorción, destilación, intercambio iónico (El cliente final no desea que el producto tenga olores no deseados , mal color etc).

Para la filtración o eliminación de partículas sólidas no deseadas se suelen emplear dos etapas:

1) Prefiltración: La prefiltración se suele llevar a cabo mediante sistemas de sedimentación, filtros plegados autolimpiables (cartuchos) o filtros de profundidad (cartuchos).

2) Filtración: Esta etapa se corresponde con una etapa más exhaustiva en la que se busca la reducción de bacterias en los líquidos o una filtración más estéril.

Para ello se emplean filtros de membrana y filtros plegados autolimpiables de mayor grado de retención.

En el caso de ser necesaria una etapa de purificación de líquidos, se le añadiría una nueva etapa:

3) Purificación: En esta etapa ya se emplearían filtros de carbón activo con el objetivo de eliminar impurezas y olores no deseados.

Una vez realizada la filtración y purificación de los líquidos, éstos se almacenan en grandes cubas para su posterior envasado o para el desarrollo de otros procesos como puede ser la fermentación, pasteurización …etc.

Estos depósitos llevan instalados venteos o dispositivos de aireado y desaireado que deben ir dotados de sus correspondientes filtros de venteo que eviten la entrada y la salida de partículas no deseadas del interior de los tanques de almacenamiento.

4) Filtros de aireado-desaireado: están diseñados para trabajar en condiciones atmosféricas, presentan bajas pérdidas de carga y flujos reversibles, así como una alta capacidad de almacenamiento de impurezas y una larga vida de servicio. Estos filtros pueden ir desde filtros estériles a filtros de un mayor tamaño de poro, en función del tipo de producto almacenado y su utilización.