- SECTOR Industria de Alúmina y Aluminio.

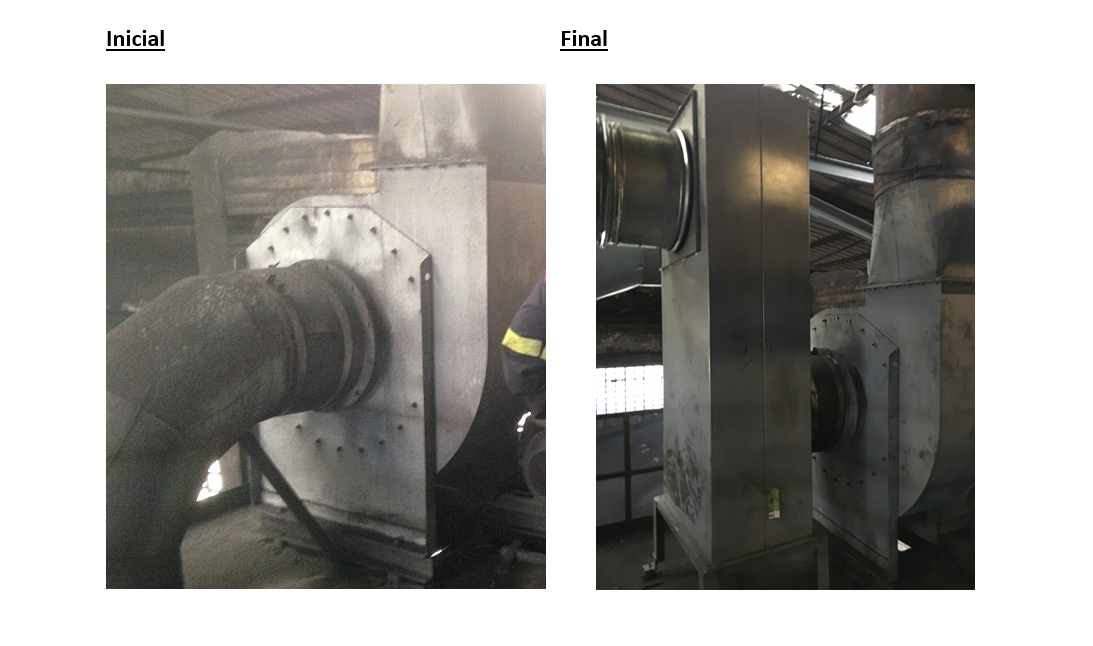

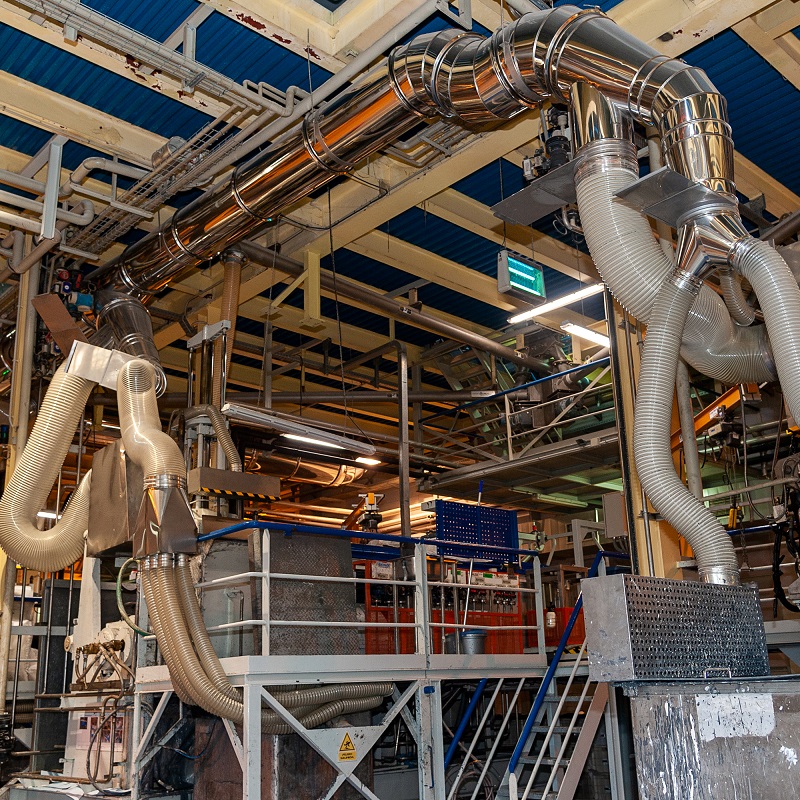

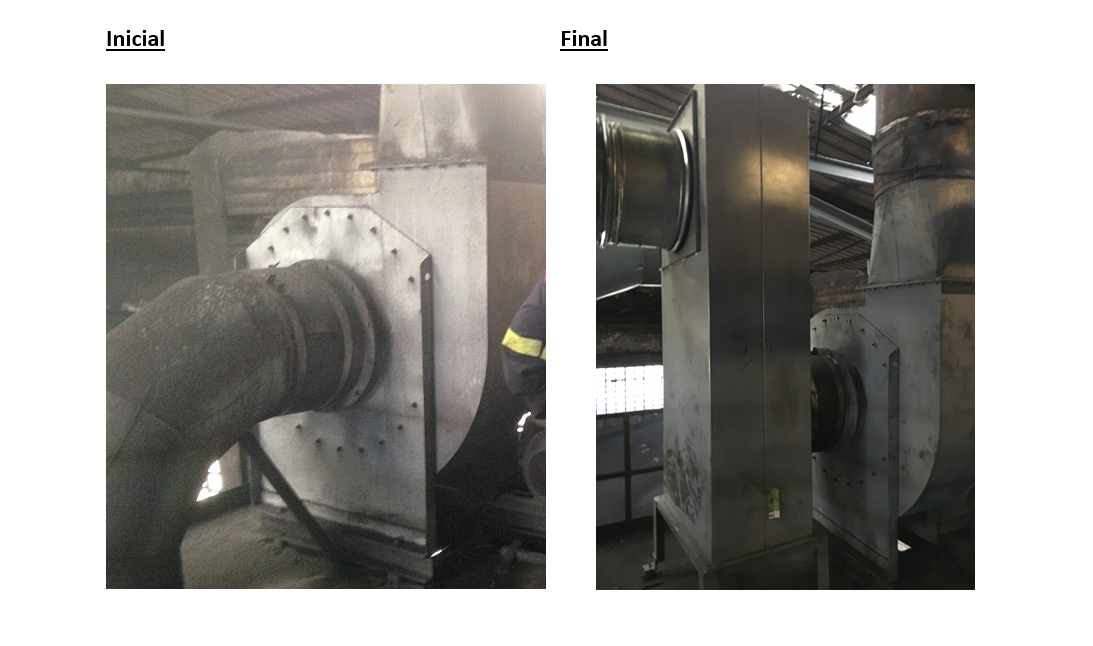

- SITUACIÓN INICIAL Nos encontramos en una instalación de hornos para calcinación de antracita, los humos de estos hornos se captan por unas campanas sobre los mismos y se aspiran a través de un ventilador que descarga a la chimenea del edificio.

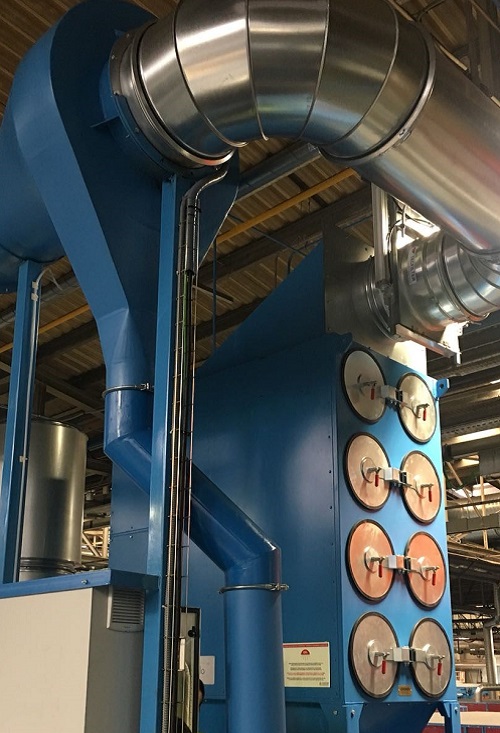

- SOLUCIÓN Se realizó el suministro, la instalación y la puesta en marcha de un sistema de filtrado de partículas que permita (tratando un caudal de gases de 18.500 Nm3/h) mantener las emisiones de polvo a través de la chimenea de los hornos de calcinación por debajo de los límites requeridos (2mg/Nm3).

Este sistema de filtrado se instala en el interior de la nave, intercalado entre el conducto de captación y chimenea, contando con una tolva de almacenamiento de polvo de antracita. Esta tolva dispone de una instalación de descarga, válvula rotativa, que descarga el producto a un bigbag. Controlada esta descarga por niveles de inductivos.

Los objetivos principales de proyecto fueron:

- Tratamiento de un caudal de gases de 18.500 Nm3/h.

- Garantizar el nivel de emisión de partículas a través de la chimenea en un máximo de 2mg/Nm3.

- Descarga automatizada a través de válvula rotativa con niveles inductivos de control para el control de llenado del big-bag.

- Sistema apaga chispas.

- Estructura metálica de soportación de filtro.

- Proyecto totalmente definido desde inicio de toda la instalación (calculo de caudales, filtración, estructura metalica, descarga automatizada, diseño de sistema de conducción, etc.).

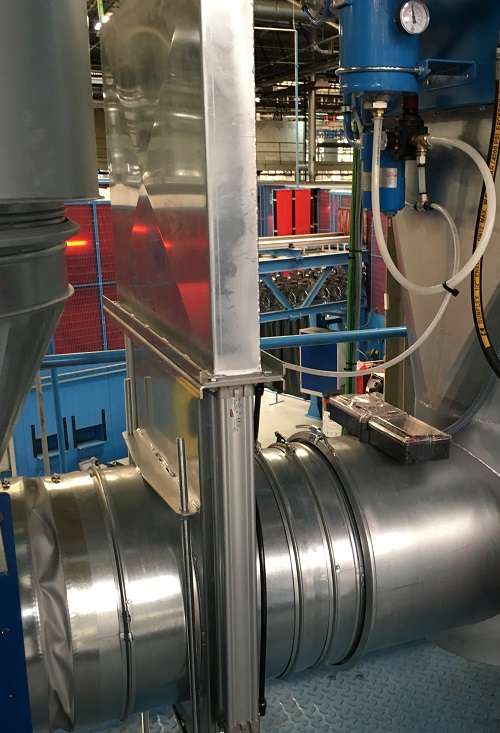

Este ventilador aspira, además de los humos procedentes de los hornos, también de otros puntos de la nave según el esquema adjunto, donde se puede ver el diseño del colector de gases. También se detectan vibraciones en el propio ventilador, en el cual realizamos una revisión encontrando una microfisura en la soldadura de uno de los alabe, la cual es reparada saneando la soldadura y equilibrando la turbina.