OBLIGACIONES DEL EMPRESARIO

Basándose en la evidencia científica actual, la Comisión Europea ha propuesto que los trabajos que supongan exposición a polvo de SCR generado en un proceso de trabajo tengan la consideración de cancerígenos. Como consecuencia de ello, se ha modificado la Directiva 2004/37/CE del Parlamento Europeo y del Consejo, de 29 de abril de 2004, relativa a la protección de los trabajadores contra los riesgos relacionados con la exposición a agentes carcinógenos o mutágenos durante el trabajo, incluyendo dichos trabajos en el anexo I y asignándole a la fracción respirable de polvo de sílice cristalina un VLA-ED vinculante de 0,1 mg/m3 en su anexo III. Estos cambios se han introducido mediante la Directiva (UE) 2017/2398, de 12 de diciembre de 2017.

Las Directivas relativas a la exposición a agentes cancerígenos o mutágenos en el trabajo se han transpuesto a la normativa nacional española a través del Real Decreto 665/1997. Como consecuencia, se añaden nuevas obligaciones a empresarios/as en cuyas actividades se pueda generar polvo de polvo de sílice cristalina (SCR).

La nueva clasificación del polvo de SCR añade a los/las empresarios/as nuevas exigencias a las que se derivan de la Ley 31/1995, de prevención de Riesgos Laborales (LPRL) y su normativa de desarrollo.

Así, a lo dispuesto en el Real Decreto 39/1997, por el que se aprueba el Reglamento de los Servicios de Prevención, o en Real Decreto 374/2001, sobre agentes químicos (como lo es la SCR a la que ahora se añade su capacidad carcinógena), se suma ahora lo más específico del Real Decreto 665/1997 sobre agentes cancerígenos que por lo tanto aplica al polvo de sílice cristalina (SCR). Así, serán obligaciones de los/las empresarios/as las correspondientes a la SCR en cuanto a:

- La integración de la prevención. Las actuaciones preventivas relacionadas con la SCR deben incorporarse a todas las actividades productivas y de gestión de la empresa (ingeniería, mantenimiento, compras, recursos humanos…), y a todos los niveles jerárquicos (personal, mandos intermedios, gestión…), siendo conocidos y desarrollados por las personas que tengan capacidad de decisión real. En todos los ámbitos citados se han de tomar decisiones preventivas que sean eficientes para prevenir los riesgos por exposición a SCR, y que no persigan solo un cumplimiento formal de la normativa, o se limiten a actuaciones aisladas para corregir situaciones de riesgo después de que estas se materialicen, en lugar de anticiparse a las mismas.

- La evaluación inicial de la exposición a SCR cuando este riesgo no se haya podido evitar, programar la reevaluación con determinada periodicidad y la actualización cuando cambien las condiciones de los puestos de trabajo.

- La planificación de las medidas preventivas que se hayan implantado o sean necesarias frente a la exposición del personal a SCR, y su control y seguimiento periódico, de forma que se asegure su efectividad.

- La información y la formación específica de trabajadores y trabajadoras sobre exposición a polvo respirable con contenido silíceo derivada del trabajo, así como de las medidas de prevención adoptadas.

- Las medidas a adoptar ante situaciones de riesgo grave e inminente por exposición a concentraciones elevadas de SCR.

- La vigilancia de la salud específica, individual y colectiva, respecto a enfermedades por inhalación de polvo de SCR de las personas trabajadoras.

- Las medidas específicas a aplicar en el caso de trabajadores y trabajadoras especialmente sensibles, en particular, en el caso de las trabajadoras embarazadas o lactantes y el personal sujeto a relaciones laborales de carácter temporal.

- La coordinación entre empresarios o empresarias que desarrollen sus actividades en el mismo centro de trabajo, o los de las contratas, subcontratas o trabajadores autónomos.

- La consulta y participación del personal en las cuestiones que pueden afectar a su salud por inhalación de polvo de SCR en el trabajo.

Las obligaciones preventivas de los/las empresarios/as son independientes de la modalidad preventiva elegida por estos/as y de las obligaciones que afectan a las empresas fabricantes, importadoras y suministradoras de productos con contenido en sílice cristalina para su comercialización, atendiendo a la normativa nacional y comunitaria.

ÁMBITO DE APLICACIÓN DEL REAL DECRETO 665/1997 Y POLVO DE SCR

El ámbito de aplicación del Real Decreto 665/1997 es el que se especifica en su artículo 1, es decir: “[…] las actividades en las que los trabajadores estén o puedan estar expuestos a agentes cancerígenos o mutágenos como consecuencia de su trabajo”.

Dentro de este ámbito de aplicación estarán incluidos los trabajos que supongan exposición al polvo respirable de sílice cristalina generado en procesos de trabajo, por lo que las empresas que los desarrollen deberán aplicar las disposiciones de este Real Decreto.

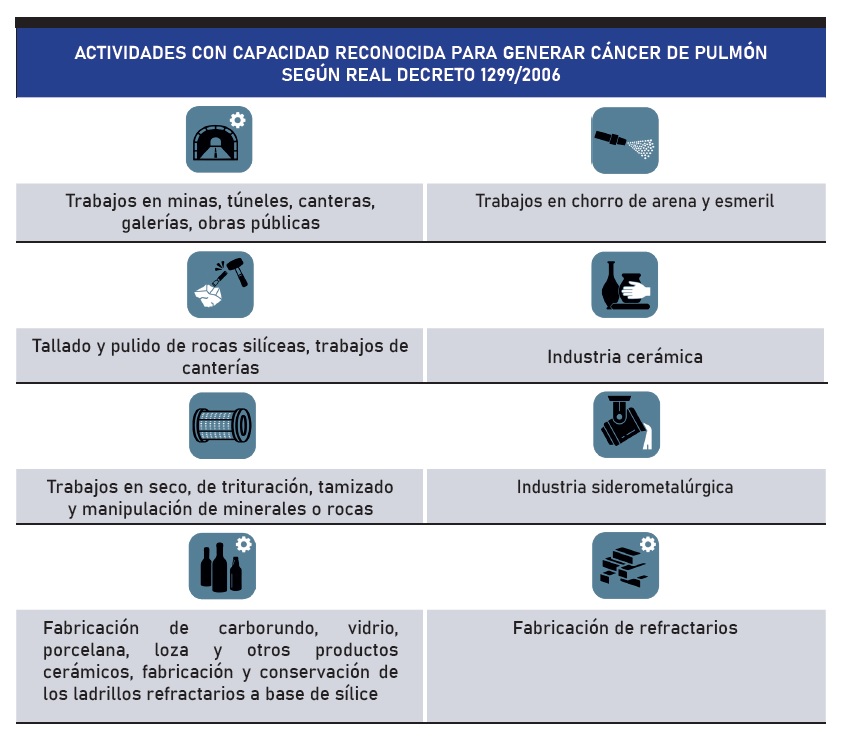

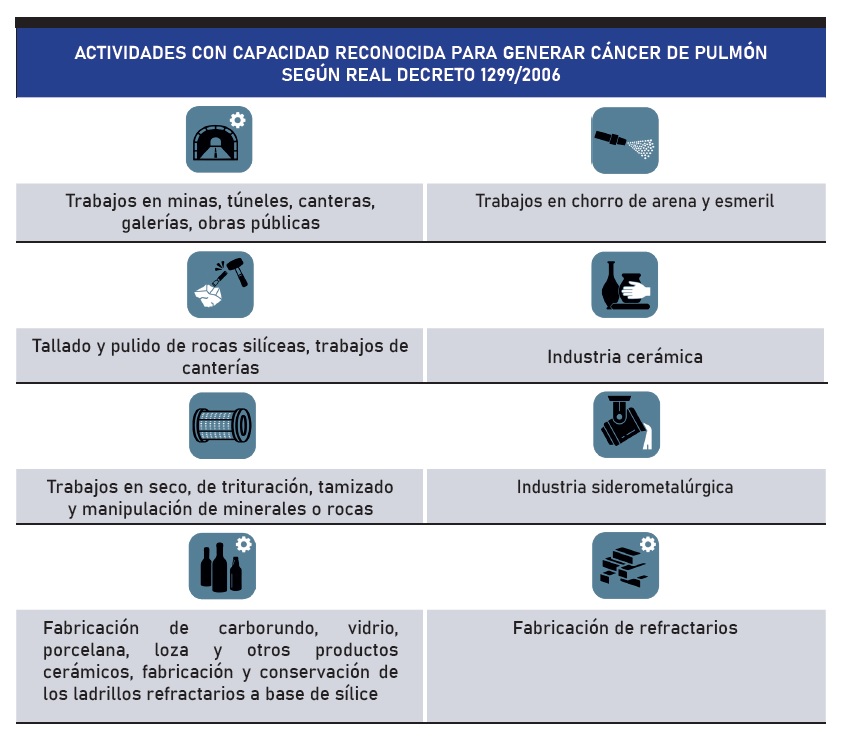

Como primera aproximación a esos trabajos, se debe considerar su aplicación en las actividades descritas en el Real Decreto 1299/2006, de 10 de noviembre, por el que se aprueba el cuadro de enfermedades profesionales en el sistema de la Seguridad Social y se establecen criterios para su notificación y registro, y en las que, de manera oficial, se reconoce la posibilidad de que puedan generarse daños para la salud en unas determinadas actividades (silicosis o cáncer de pulmón) de las personas trabajadoras por presencia de SCR.

Es habitual asociar la exposición a SCR al ámbito minero, en especial por el conocimiento de la incidencia que la enfermedad de la silicosis tiene en este sector. Sin embargo, a la vista de la tabla anterior, debe tenerse en cuenta que este agente puede estar presente en otros muchos sectores. En los últimos años se han generado daños a la salud de las personas trabajadoras en actividades en las que pasaba inadvertida la presencia de polvo de SCR, o bien no se aplicaban las medidas preventivas adecuadas a dicha exposición.

Por lo tanto, existe una gran cantidad de actividades y sectores en los que se emplean materias silíceas,

distintos al minero, en los que será necesario aplicar el Real Decreto 665/1997.

A modo de ejemplo, se pueden citar los siguientes:

- Construcción (talleres de elaboración de piedra o marmolerías, reforma o edificación de viviendas…).

- Obra pública (instalaciones o reparaciones en calzadas en ámbito urbano, canalizaciones, elementos constructivos de vías de comunicación, etc.).

- Fabricación de bienes de equipo o materiales industriales (trabajos en fundiciones, tratamientos de acabado de superficies, elaboración de elementos cerámicos).

- Otros, como la fabricación de vidrio, neumáticos, papel o incluso de piezas porcelánicas para confección de prótesis dentales o de pulido de piezas de joyería.

LOS/LAS EMPRESARIOS/AS Y LA APLICACIÓN DEL REAL DECRETO 665/1997

En el Real Decreto 665/1997 se establecen las disposiciones mínimas que habrán de aplicarse a las actividades en las que el personal esté o pueda estar expuesto a agentes cancerígenos o mutágenos.

Por lo tanto, el empresario o empresaria deberá conocer si en sus centros de trabajo el personal podría estar expuesto a polvo de SCR. Para ello será necesario, en primer lugar, identificar la presencia de sílice, verificando a continuación la existencia de tareas que puedan provocar la puesta en suspensión de polvo respirable que la contenga. Si esto es así, el riesgo potencial existirá y será de aplicación el Real Decreto 665/1997. En base a esto, las empresas deberán averiguar:) Si utilizan materias primas con contenido en sílice cristalina en su composición.

Para ello pueden ayudarse del etiquetado de los productos empleados, su ficha de datos de seguridad (FDS), la clasificación de los productos establecida en la normativa europea, los estudios sectoriales equivalentes al suyo y el análisis del material en laboratorio, entre otros.

- Si es posible que se genere polvo de SCR en las tareas desarrolladas durante el proceso productivo. Tal sería el caso cuando:

- Se añaden aditivos con contenido en sílice cristalina (adición de arena silícea en la fabricación de cementos).

- Se utilizan materiales con sílice en operaciones relacionadas con las de producción (confección de moldes en fundiciones).

- Se realizan operaciones mecánicas (corte o disgregación de materiales, tratamientos para el acabado de superficies) que pueden generar polvo con contenido en SCR, tal y como sucede en los trabajos desarrollados en marmolerías y otras instalaciones en el sector de la construcción.

- Se generen residuos que puedan contener sílice cristalina como consecuencia de las operaciones anteriores (materiales sobrantes o de polvo recogido mediante extracción localizada).

- Existan operaciones auxiliares de las de producción, como es el caso de las relacionadas con el mantenimiento, almacenaje de sustancias, limpieza de instalaciones, movimiento de mercancías y realización de obras, entre otras, en las que sea posible liberar polvo silíceo al ambiente.

Además, deberá tenerse en cuenta que, durante el desarrollo de sus tareas, el personal podría estar expuesto a SCR procedente de fuentes exteriores al centro de trabajo. Sería el caso, entre otros, de la entrada de polvo con contenido silíceo por puertas, ventanas u otros accesos como consecuencia del trasiego de vehículos sobre firmes con materiales silíceos o que se hayan depositado sobre los mismos; recirculación de extracciones localizadas propias o ajenas; o ventilación desde un punto con presencia de polvo silíceo.

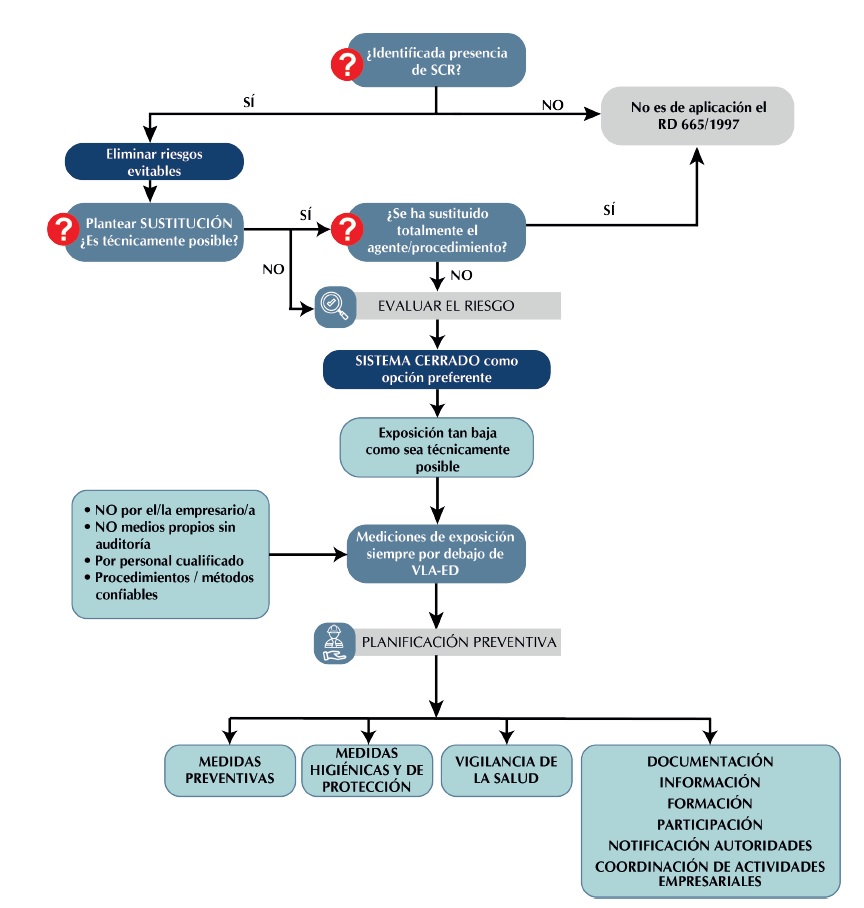

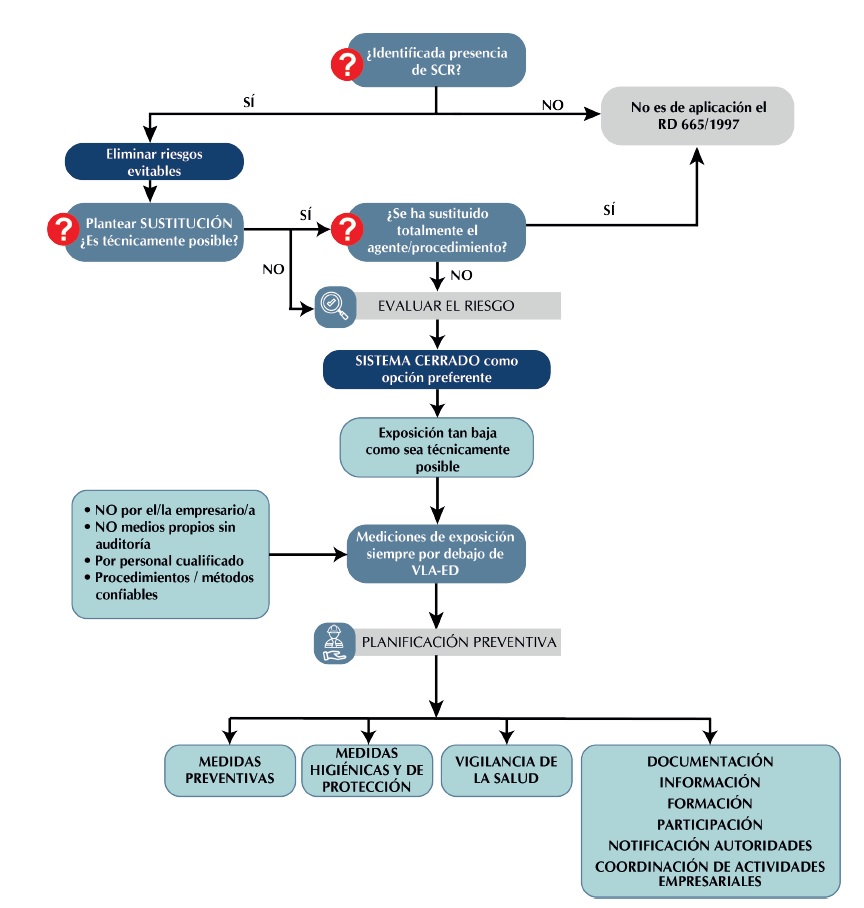

PROCEDIMIENTO TRAS LA IDENTIFICACIÓN DE PRESENCIA Y EXPOSICIÓN A POLVO DE SÍLICE CRISTALINA (SCR)

Una vez que se considera posible la exposición a SCR, es decir, se identifica su posible presencia la primera medida que el/la empresario/a ha de adoptar es la de evitar el riesgo, tratando para ello de sustituir el agente o los procedimientos en que este pueda generarse por otros que no sean peligrosos, o lo sean en menor medida, de acuerdo con lo recogido en el Capítulo 4 de esta Guía, sobre sustitución de sílice cristalina.

Si tras el análisis de alternativas para la sustitución del producto se concluye que es viable y se lleva a cabo, la aplicación del Real Decreto 665/1997 no sería necesaria. Si por el contrario no fuera técnicamente posible, deberá incluirse en la documentación preventiva el estudio realizado y la justificación de los motivos para no implementarla.

Descartada la sustitución, el/la empresario/a se encontrará ante un riesgo no evitable, por lo que procederá a evaluarlo adecuadamente

Con la información de la Evaluación de Riesgos, el/la empresario/a está en disposición de tomar las mejores decisiones posibles para completar su Plan de Prevención, planificando e implementando las actuaciones preventivas frente a la exposición a SCR. En concreto, y en relación con los capítulos de esta Guía, deberá:

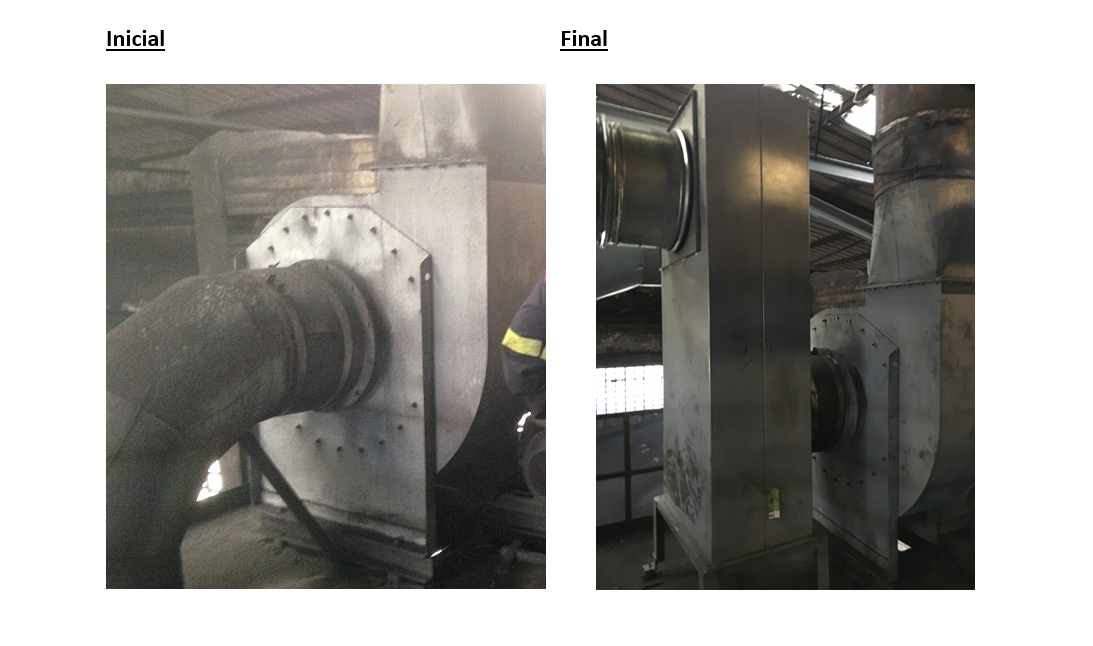

- Prevenir y reducir la exposición a un nivel tan bajo como sea técnicamente posible manteniendo siempre la exposición por debajo del VLA-ED, y priorizando la realización de los trabajos en un sistema cerrado.

- Adoptar las medidas de higiene personal y de protección individual necesarias.

- Evaluar y gestionar las medidas preventivas frente a exposiciones accidentales y exposiciones no regulares.

- Llevar a cabo la Vigilancia de la Salud específica del personal.

Todas estas actuaciones deberán:

- Estar planificadas.

- Contar con responsable y fechas previstas de ejecución, destinando los medios humanos ymateriales necesarios para ello.

- Ser controladas periódicamente para comprobar su efectividad y que esta se mantiene en el tiempo. Para ello, podrán ser necesarias mediciones de exposición con determinada periodicidad.

Las obligaciones de los/las empresarios/as se representan esquemáticamente por medio del flujograma siguiente: