- SECTOR Industria Metalúrgica.

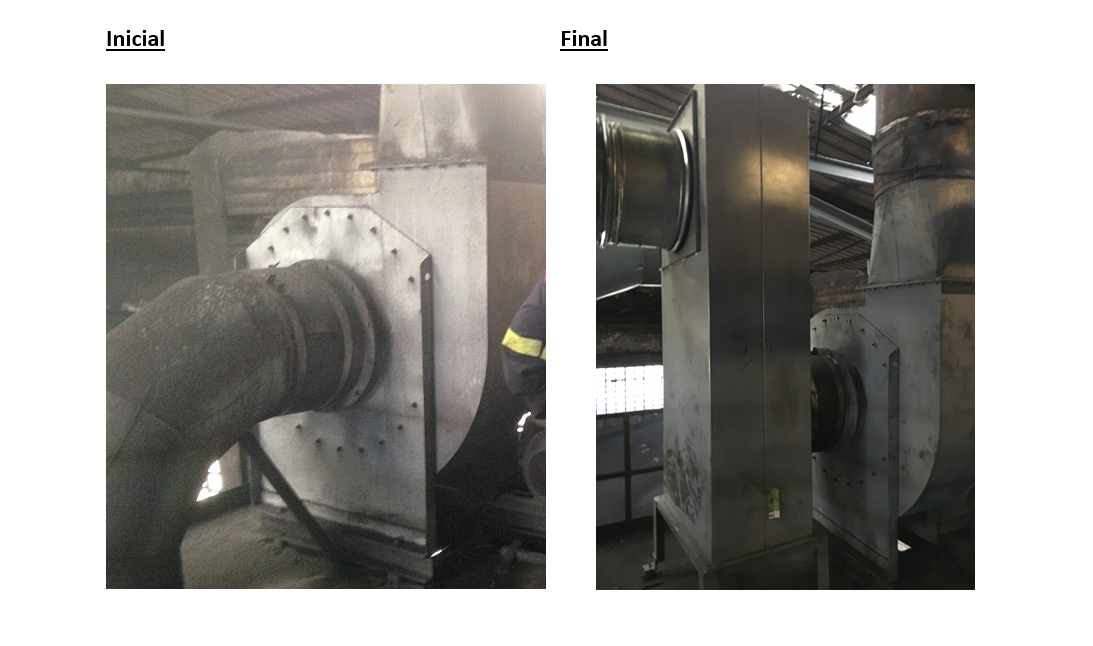

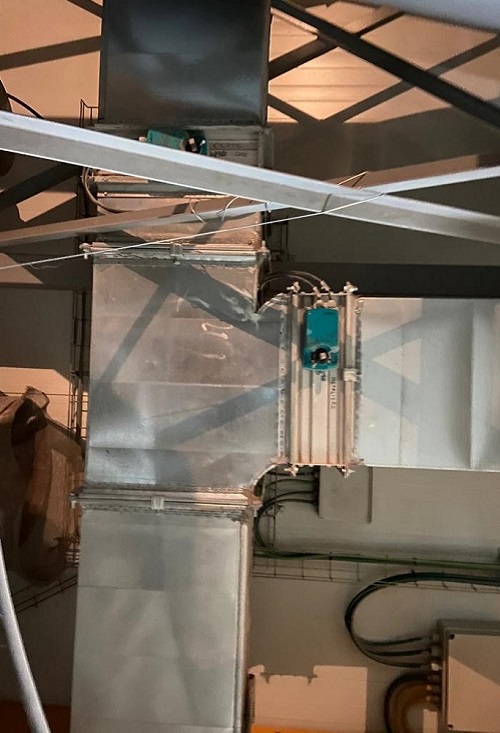

- SITUACIÓN INICIAL Debido a que las compuertas instaladas son de uso para climatización, presentan fugas cuando están cerradas, por lo que es necesaria su sustitución por unas compuertas de guillotina de actuación electro-neumática.

- DESCRIPCIÓN DE LA INSTALACIÓN Para la instalación se procede al desmontaje de las 4 compuertas existentes en la sede del cliente y al posterior montaje y adaptación de las nuevas compuertas electro-neumáticas de apertura y cierre en forma de guillotina más adecuadas para la captación de polvo.

- COMPUERTAS ANTIGUAS

- COMPUERTAS NUEVAS

- SECTOR Industria Fitosanitaria.

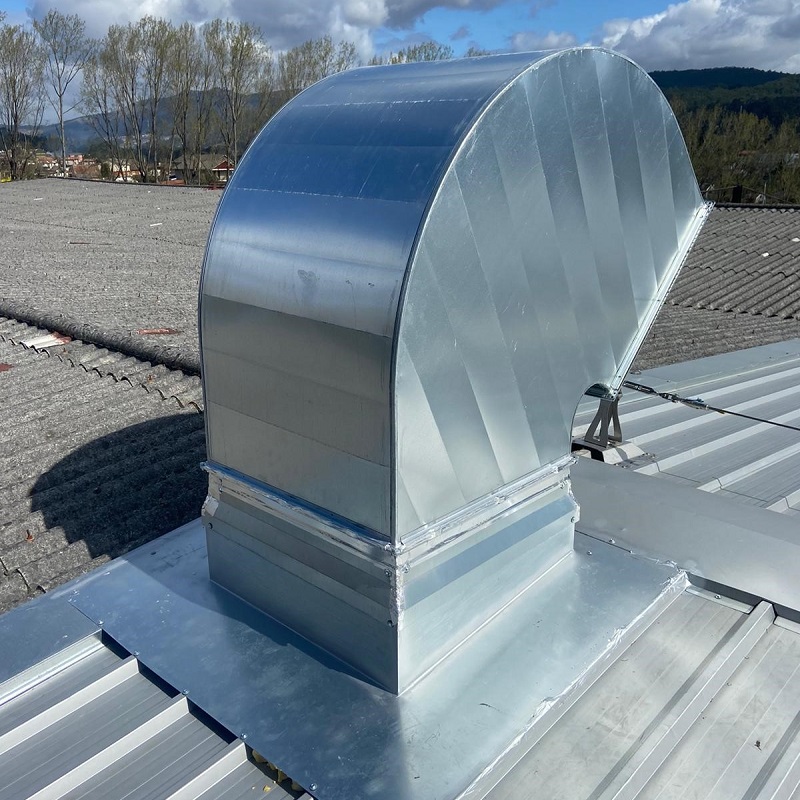

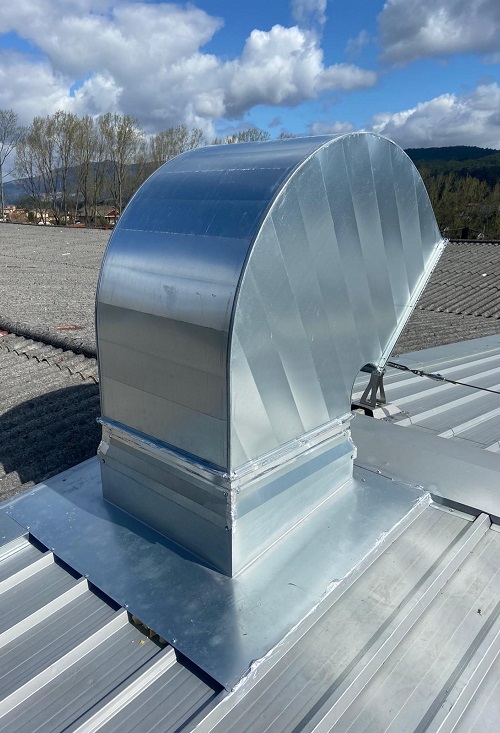

- SITUACIÓN INICIAL El cliente necesita para cumplir con las normas de protección contra incendios disponer de salidas de humos en la parte superior de sus almacenes.

- DESCRIPCIÓN DE LA INSTALACIÓN Para cumplir con los protocolos de protección contra incendios se realizan dos huecos de salida de humos en la parte superior de un almacén, uno con salida a través de cubierta y otro a través de la fachada.

- SECTOR Industria de Transformados.

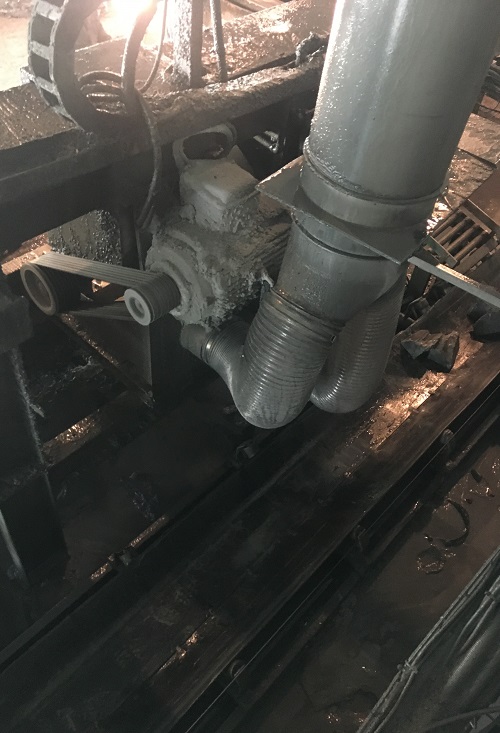

- SITUACIÓN INICIAL El cliente tiene una instalación de extracción simple del polvo ambiental de la cabina de flameado de granito.

- DESCRIPCIÓN DE LA INSTALACIÓN Se realiza la aspiración localizada del polvo producido en el proceso de flameado de piedra mediante una campana y conexión con conductos de espesor de 1,5mm a un ventilador antiabrasivo, la salida del ventilador se distribuye hasta foso de tratamiento en dónde en el último tramo de este conducto se instala un sistema de pulverización de agua.

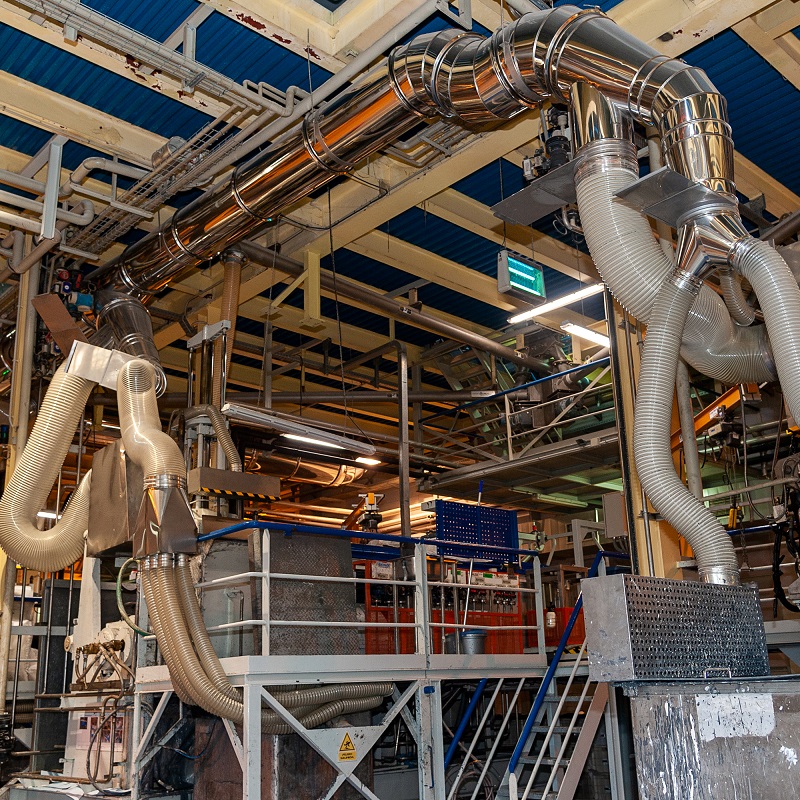

- SECTOR Industria Minera.

- SITUACIÓN INICIAL Instalación de captación en estado de corrosión avanzada debido a la erosión del polvo abrasivo y oxidación del material.

- DESCRIPCION DE LA INSTALACIÓN Se recupera el filtro por vía húmeda desmontándolo por completo, aplicamos diferentes tratamientos superficiales, granallado SA 2½, se sanean las partes con corrosión con aporte de soldadura, soldando chapas nuevas en las zonas necesarias, y aplicamos un tratamiento final de pintura antidesgaste. El rodete del ventilador lo cambiamos por uno nuevo al igual que los rodamientos; estamos hablando de diámetros de ventilador de 2,5 metros, sus componentes deben estar perfectamente equilibrados.

Aprovechando esta intervención se calculan nuevos puntos de captación, y se incorporan a la nueva instalación de tubería, ya que la antigua ha sido retirada por completo. Fabricamos y montamos tubería nueva en acero inoxidable de hasta 3mm de espesor (material transportado muy corrosivo), campanas de captación y estructura soporte.

Después de realizar la puesta a punto, el equipo queda en funcionamiento mejorando su eficacia inicial en captación, con lo que supone una gran mejora en el acabado de las piezas y la seguridad y salud de los operarios.

. - SECTOR Industria del Metal.

- SITUACIÓN INICIAL Para la reparación de la cerámica de los hornos se tiene que introducir una persona en un recinto muy pequeño, al picar esta cerámica se produce un polvo que genera una escasa visibilidad. Esta persona trabaja en unas condiciones, de calidad de aire, muy bajas en su ambiente de trabajo.

- DESCRIPCION DE LA INSTALACIÓN Fueron alquilados a nuestro cliente 5 equipos de captación de polvo de caudales de entre 6000 y 30.000m3/h. Uno de ellos se ramificó, en múltiples conductos, a los distintos puntos de aspiración. Las ramificaciones fueron realizadas con conducto de spiro galvanizado y flexible.

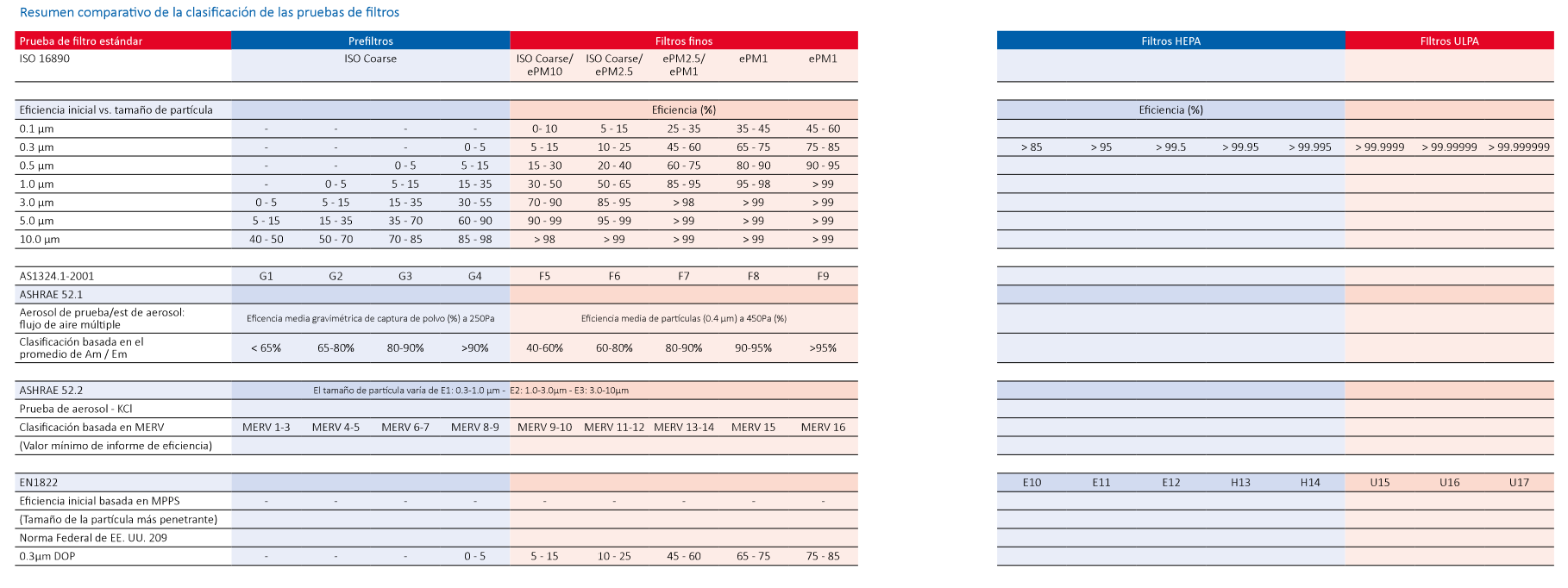

- INTRODUCCIÓNLa mayoría de las personas, y con esto nos referimos a los usuarios finales, no saben cómo estimar la calidad de un filtro de aire. Entonces, ¿cómo podemos asegurarnos de que el producto que compramos o que quereos comprar es el adecuado?

Necesitas una garantía estandarizada de que el filtro te proporcionará la calidad de aire deseada. Por esto los filtros se clasifican según distintos estándares:

– ISO 16890 (oficialmente EN779:2012 para la UE y ASHRAE 52.2 para EEUU) para filtros gruesos y finos.

– EN1822:2018 para filtros HEPA y ULPA. - FILTROS SOMETIDOS A PRUEBALos filtros son sometidos a pruebas en laboratorios independientes. Durante los ensayos, los filtros son expuestos a circunstancias que indican con precisión cómo se comportarán en la práctica. Para los usuarios finales, es tranquilizador saber que los filtros cumplen las normativas ISO 16890 y EN1822. Además, también deben cumplir los estrictos requisitos del programa de certificación de Eurovent. Esto garantiza que el funcionamiento real de los filtros se corresponde con las especificaciones presentadas.

- MPPSLa eficiencia MPPS es lo más importante en estos test. MPPS significa tamaño de partícula más penetrante. Se refiere a las dimensiones de aquellas partículas que son más difíciles de atrapar. Generalmente oscilan entre 0,1 y 0,2 micrones (μm). Se debe establecer el MPPS antes de someter un filtro a las pruebas.

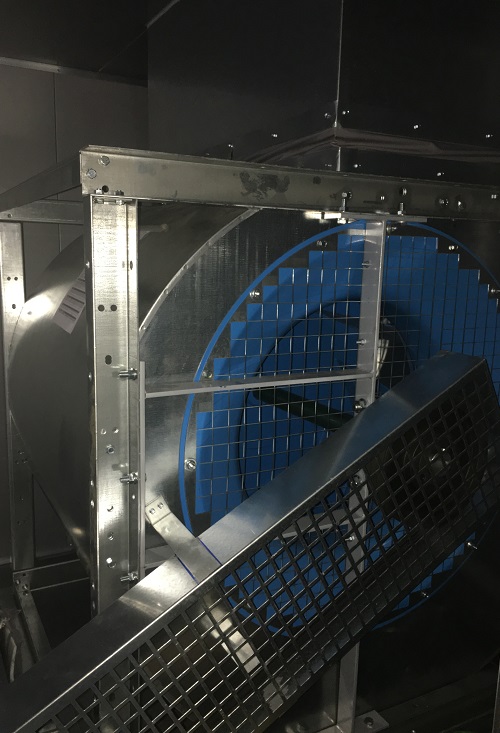

- SECTOR Industria de la Automoción.

- SITUACIÓN INICIAL Obra nueva en la cual necesitan una calidad de aire determinada en la zona de litografía.

- SOLUCIÓN Se instala una unidad de tratamiento de aire, la cual aporta aire hasta un nivel de filtración M6 a la sala general y desde esta, se toma aire para la sala principal con un nivel de filtración M9. Ambas salas con un sistema de control para mantenerlas en sobrepresión.

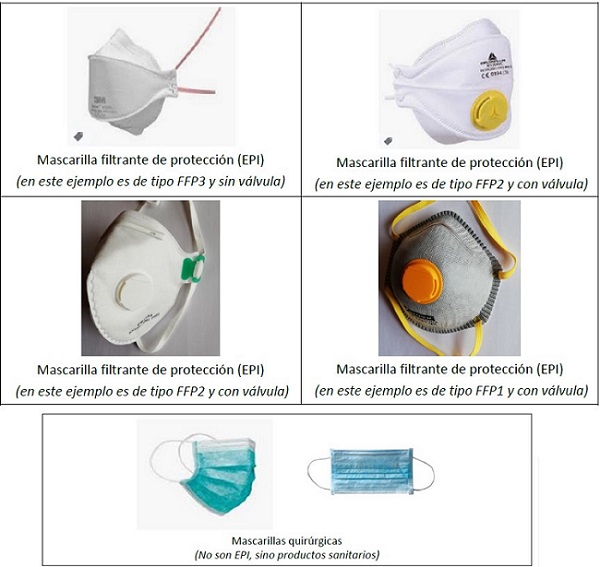

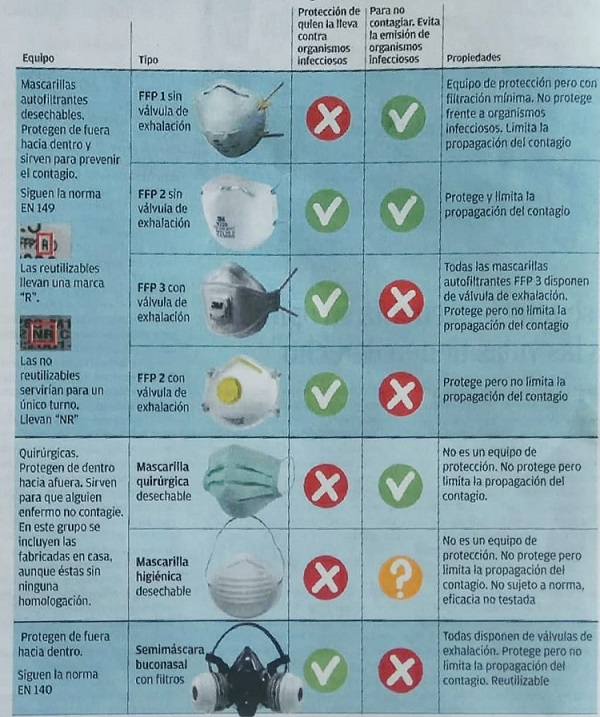

- ¿QUÉ ES UN EQUIPO DE PROTECCIÓN INDIVIDUAL (EPI)?Un EPI es un producto diseñado y fabricado para ser llevado puesto o ser sostenido por una persona para protegerse contra uno o varios riesgos para su salud o seguridad.

Los EPI deben llevar marcado CE según el REGLAMENTO (UE) 2016/425 del Parlamento y del Consejo Europeo relativo a los equipos de protección individual. En dicho reglamento se explica detalladamente lo que es un EPI, los requisitos que debe cumplir y el proceso que deben realizar los fabricantes para poder comercializar estos productos en la UE. - ¿ES UNA MASCARILLA UN EPI?Las mascarillas cuya finalidad es proteger a las personas que las llevan frente a la inhalación de sustancias peligrosas (por ejemplo, para la protección frente a partículas/aerosoles) son EPIs y, por lo tanto, deben cumplir con el Reglamento (UE) 2016/425.

Por otra parte, también existen otros tipos de mascarillas con otros usos distintos a los indicados anteriormente, y que no son EPI. En este grupo se incluyen las mascarillas quirúrgicas cuya finalidad es evitar la transmisión de agentes infecciosos al medio ambiente procedentes de la persona que lleva la mascarilla. En dicho caso, estas son productos sanitarios (PS) y como tal deben cumplir con lo establecido en la Directiva 43/92/CEE.Hay que señalar que, en todo caso, cuando la mascarilla también tengan por finalidad proteger a la persona que la lleva puesta (por ejemplo, contra infecciones de microbios o virus), entonces también deben ser EPI, y por lo tanto, deben cumplir con el Reglamento (UE) 2016/425.

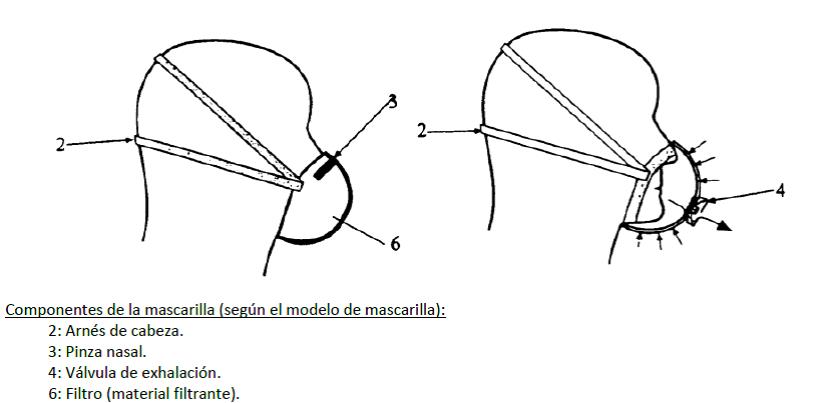

Las mascarillas pueden tener válvula de exhalación o no (esta válvula permite que el aire exhalado salga directamente sin pasar por el material filtrante). Como no filtran el aire exhalado por el usuario, LAS MASCARILLAS CON VÁLVULA NO SE DEBEN COLOCAR EN PACIENTES NI PERSONAS EN LAS QUE SE HAYA CONFIRMADO UNA CONTAMINACIÓN POSITIVA POR EL VIRUS.

- ¿QUÉ REQUISITOS SE LE APLICAN A LAS MASCARILLAS DE PROTECCIÓN CONTRA PARTÍCULAS?El Reglamento (UE) 2016/425 incluye en su anexo II los Requisitos esenciales en materia de salud y seguridad que deben cumplir los EPI.

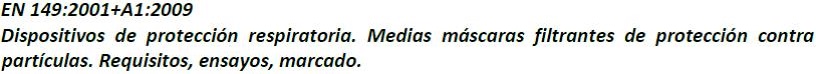

Para las mascarillas filtrantes de protección contra partículas, actualmente existe una norma armonizada citada en el Diario Oficial de la Unión Europea, cuyo cumplimiento da presunción de conformidad con el Reglamento (UE) 2016/425:

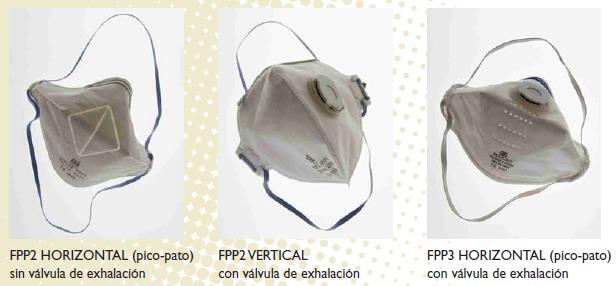

Dicha norma define las diferentes clases de mascarillas de protección contra partículas que puede haber (FFP1, FFP2 y FFP3), así como el resto de especificaciones técnicas de las mismas. La clasificación de la mascarilla como FFP1 (baja eficacia), FFP2 (media eficacia) o FFP3 (alta eficacia) se determina a partir de los resultados obtenidos en los ensayos realizados, independientemente del diseño o material filtrante utilizado en su fabricación. Aparte del correspondiente marcado CE, tanto la mascarilla como el embalaje deben llevar claramente visible marcada esta clasificación.Recordar que estos productos son EPI, y no son PS (Producto Sanitario), salvo que sean productos duales EPI + PS. Al no ser PS, no les afecta la legislación de PS, y por lo tanto, no es necesaria tener la “licencia previa de funcionamiento” para la fabricación que se les pide a los fabricante PS.

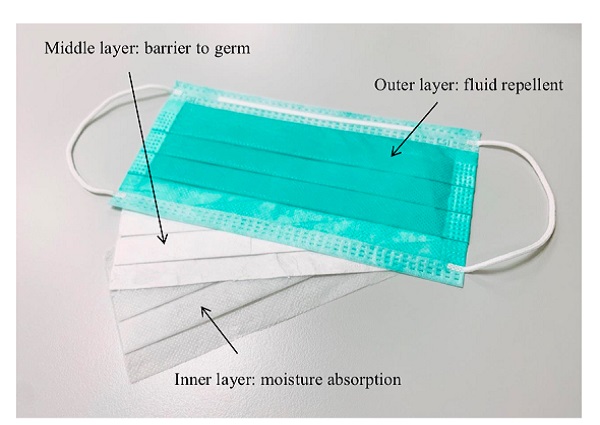

- MASCARILLA QUIRÚRGICAEsta mascarilla es un producto sanitario, y como tal debe cumplir con la Directiva 42/92/CEE.

Las mascarillas quirúrgicas, protegen a los demás ya que están diseñadas para filtrar partículas emitidas por el usuario durante la respiración, impidiendo que lleguen al exterior. También protegen al usuario de salpicaduras de fluidos biológicos.Están fabricadas en tres capas:

– Externa (generalmente de color azul o verde), impermeable.

– Intermedia, con filtro antibacteriano.

– Interna, para absorber la humedad. - MASCARILLA DE ALTA EFICACIALas mascarillas de alta eficacia, protegen al usuario ya que están diseñadas para filtrar partículas presentes en el medio ambiente, impidiendo que sean inhaladas por el usuario. Estas mascarillas de protección respiratoria son conocidas en los países de habla inglesa como FFP (Filtering FacePiece).

Según su diseño pueden ser de distintas formas, cónicas, horizontales, verticales y pueden llevar o no llevar válvula de exhalación.

Según la eficacia de filtración, las mascarillas pueden ser de clase 1, 2 o 3. El tipo de clase a utilizar se determina en función de la toxicidad del contaminante y de la concentración ambiental presente. Así:

– FFP1 (eficacia de filtración 78%, concentraciones ambientales hasta 4 VLA -Valor Límite Ambiental-).

– FFP2 (eficacia de filtración 92%, concentraciones ambientales hasta 12 VLA).

– FFP3 (eficacia de filtración 98%, concentraciones ambientales hasta 50 VLA).Aparte de la clasificación por la eficacia de filtración, la mascarilla puede tener el epígrafe NR (No Reutilizable), para uso en un solo turno de trabajo, y R (Reutilizable), que se puede utilizar en más de un turno siguiendo las indicciones de limpieza y desinfección del fabricante).

- MEDIDAS DE PREVENCIÓN– Usar la mascarilla más adecuada en función del riesgo.

– Lavarse las manos antes y después de usar la mascarilla.

– Colocarsee la mascarilla antes de entrar en una zona de posible contaminación y retirarla fuera de la misma.

– Ajustar la mascarilla correctamente para conseguir una protección adecuada.

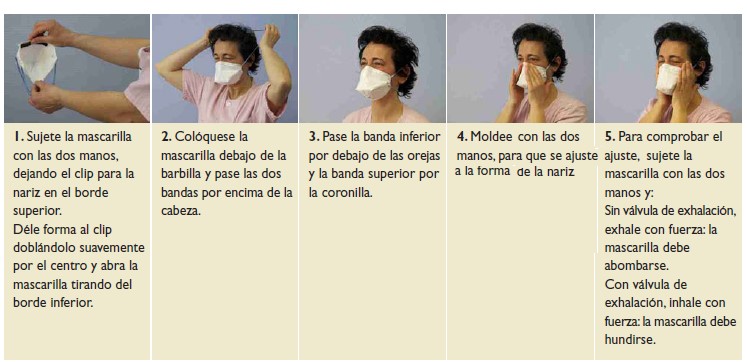

– Cambiarse las mascarilla: i. después de usarla ii. en caso de que la mascarilla se humedezca, sufra daños o alteración iii. si la resistencia a la respiración es excesiva. - INSTRUCCIONES PARA LA COLOCACIÓN DE LA MASCARILLAPONER LA MASCARILLA

Antes de entrar a la zona contaminada:

– Lavarse las manos adecuadamente.

– Colocarse la mascarilla. Los elementos de protección se deben colocar en el siguiente orden: bata, gorro, calzas, mascarilla, gafas y guantes.

– Ajustar la mascarilla correctamente para conseguir una protección adecuada.

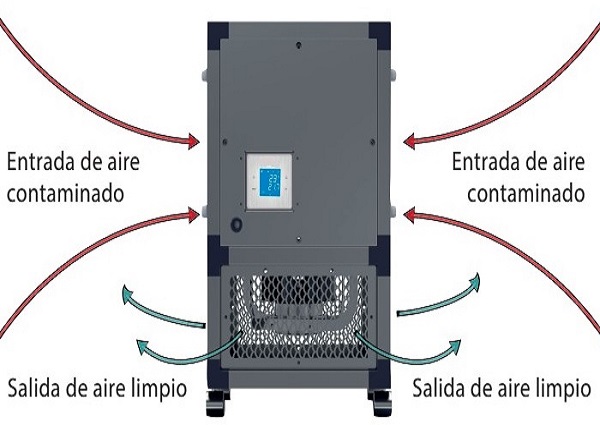

– En caso de llevar gafas, hay que quitárselas para colocar y ajustar la mascarilla. La barba, patillas, etc. pueden impedir el ajuste. - ¿POR QUÉ ES IMPORTANTE PURIFICAR EL AIRE?El empleo de purificadores de aire resulta importante en ambientes domésticos o cerrados para la gente que sufre de alergias, asma, problemas pulmonares o personas inmunedeprimidas. En algunas circunstancias, los ambientes domésticos o cerrados acumulan hasta 5 veces más partículas que ambientes abiertos al exterior. Los purificadores de aire resultan equipos muy útiles ya que garantizan la eliminación del 99% de partículas de polvo en el aire.

Conseguir una calidad de aire óptima es importante ya que nos libera de la presencia de:

– Hongos.

– Ácaros.

– Componentes químicos.

– Polen.

– Gérmenes.

– Virus y bacterias.La eliminación de partículas de polvo puede ser fundamental para la eliminación de este tipo de contaminantes. En 437 partículas de polvo, puede haber en torno a 42.000 ácaros. En torno a un 40% de la población sufre de alergia, asma y enfermedades pulmonares.

- APLICACIONES DE LOS PURIFICADORES DE AIRELa principal aplicación de los purificadores de aire es su utilización en ambientes donde no se realiza un control exhaustivo de la calidad de aire o donde se hayan instalados o en funcionamiento sistemas de climatización VRF o Splits (que permiten calentar o enfriar el aire a la vez que controlan el nivel de humedad en el ambiente) pero que no garantizan la calidad de aire interior (IAQ = Indoor Air Quality).

Se recomienda su uso en:

– Salas de uso general.

– Salas con presencia de personas con enfermedades infecciosas e inmunedeprimidos.

– Salas y oficinas donde solamente se han instalado equipos de frío-calor tipo Split y que no tienen implementado un sistema de control de calidad de aire.

– Oficinas bancarias y oficinas de dirección de empresas.

– Salas de diagnosis (medicina nuclear, radiología, radioterapia, etc.).

– Clínicas privadas (dentistas, clínicas de estética, dermatológicas, etc.).

– Empresas de alimentación (áreas de proceso, almacenes, zonas de embotellado, empaquetado de producto, etc.).

– Compañías farmacéuticas.

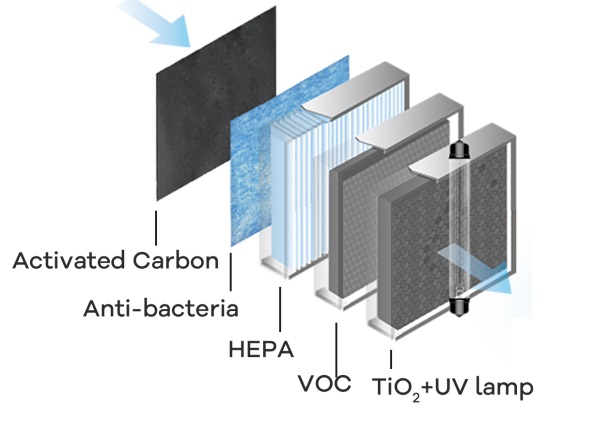

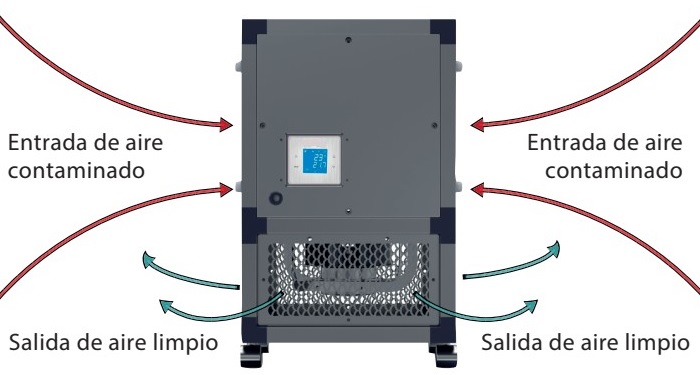

– Bibliotecas, museos y galerías, donde es importante mantener una calidad del aire idónea. - ¿EN QUÉ CONSISTE UN PURIFICADOR DE AIRE?Un purificador de aire es un equipo (portátil o no) que recircula el aire presente en el interior de una sala a través de varias etapas de filtración.

Normalmente los purificadores básicos cuentan con 2 etapas de filtración:

– Prefiltración: esta etapa suele ser una etapa ISO COARSE 60% o ISO COARSE 50% según ISO 16890, que se corresponde con G4-G3 según EN779:2012.

– Filtración Absoluta HEPA-ULPA: esta etapa de filtración suele ser tipo HEPA H14 o ULPA U15 con una filtración ≥99,995% para H14 y ≥99,9995% para U15 según EN1822-1:2019.La recirculación del aire se realiza por medio de un ventilador instalado en el interior del equipo. El aire de la sala es aspirado por el ventilador pasando por la primera etapa de filtración (Prefiltración o Prefiltración + Filtración fina con carbón activo) y es expulsado posteriormente a la sala tras pasar por la etapa de filtración absoluta HEPA-ULPA.

Por lo tanto, el aire de la sala sin tratar, entra en el interior del purificador saliendo de él filtrado hasta una etapa de filtración absoluta HEPA-ULPA. - SECTOR Industria Alimentaria.

- SITUACIÓN INICIAL El cliente tiene una gran carga ambiental de amoniaco debido a su sistema de fabricación y a la falta de ventilaciones.

- SOLUCIÓN Se instala un equipo de captación ATEX con tubería de aspiración en inoxidable. Se diseña una solución específica para cada uno de los puntos.

- ¿CÓMO FUNCIONA UN FILTRO AUTOLIMPIANTE?1. El líquido entra en el filtro dentro de la malla con las partículas sólidas en suspensión.

2. El líquido filtrado sale de la malla y las impurezas se detienen en su interior.

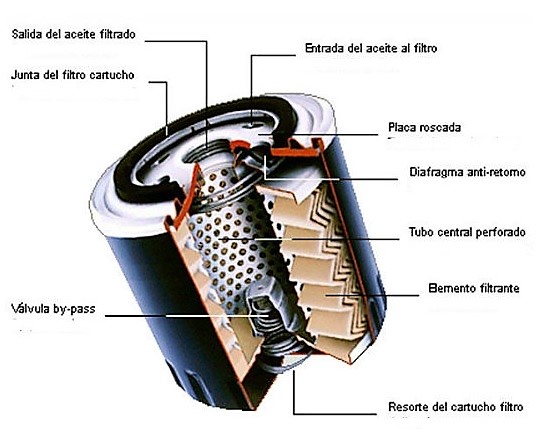

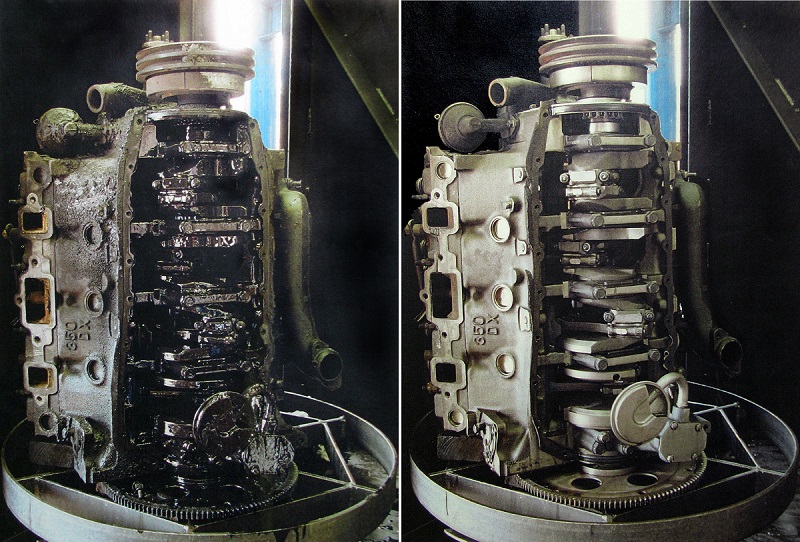

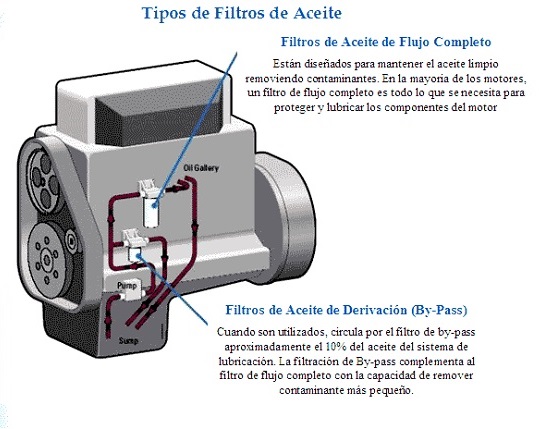

3. Durante los últimos 2-3 segundos del ciclo de limpieza, se activa la válvula de purga situada debajo de la malla. La malla se limpia haciendo girar un árbol con cepillos que limpian el interior del cartucho y debido a la gravedad caen las partículas sólidas hacia la parte inferior. - ¿PARA QUÉ SE EMPLEAN LOS ACEITES DE MOTOR?Los aceites de motor se emplean para evitar la fricción y el roce de las piezas que lo forman. Ésto sólo se consigue mediante el empleo de una película limpia de lubricante.

- ¿CUÁL ES LA FUNCIÓN DE LOS FILTROS DE ACEITE?El aceite del motor se va contaminando con el hollín procedente de la combustión por las partículas desprendidas del desgaste de sus piezas y por la influencia del aire ambiente.

El empleo de filtros de aceite en los motores tiene la función de mantener el lubricante del motor limpio, permitiendo conservar su capacidad de lubricación el mayor tiempo posible. - REQUISITOS DE LOS FILTROS DE ACEITE– Un nivel de filtración recomendado por el fabricante de los componentes a proteger.

– Los aditivos presentes en los lubricantes (que mejoran sus características funcionales) deben permanecer en el aceite y no deben ser retenidos por el filtro.

– Larga vida útil (alta capacidad de almacenamiento de residuos).

– Deben de estar capacitados para que sus características no cambien con la temperatura y presiones del sistema. - TIPOS DE FILTROS DE ACEITE– Roscados (spin-on).

– Cartuchos intercambiables.

– Con valvula by-pass.

– Sin valvula by-pass. - SECTOR Industria del automóvil.

- SITUACIÓN INICIAL Nuestros clientes instalan dos líneas de corte de polipropileno láser nuevas, las cuales generan humo.

- SOLUCIÓNInstalación de un equipo de captación de humo y sus accesorios. La característica especial de los humos de plástico producidos por corte en caliente son la adherencia (pegajosidad), si este humo fuese directo a los cartuchos filtrantes estos se colmatarían en muy poco tiempo por lo solucionamos este problema aplicando un proceso intermedio que permite al cartucho filtrante recibir este tipo de humos si colmatarse.

- ¿QUÉ ES UN FILTRO?Los filtros son elementos que nos permiten reducir los contaminantes presentes en los fluidos (líquidos y gases).

- COMPONENTES DE LOS FILTROSLos filtros están compuestos por elementos de estanqueidad, materiales estructurales y elementos filtrantes, que a partir de ahora denominaremos como medias filtrantes.

- MEDIA FILTRANTEEs el material que retiene los contaminantes, pudiendo ser metal, celulosa, fibras sintéticas, fibra de vidrio, etc. Su estructura y geometría tienen gran influencia en los resultados que vamos a obtener. Las medias filtrantes empleadas en los filtros responden a diferentes necesidades de empleo tales como compatibilidad con el fluido, resistencia ante las presiones que ejerce el fluido, etc. Los filtros están sujetos a normas de diferentes organizaciones siendo la más empleada la ISO.

-

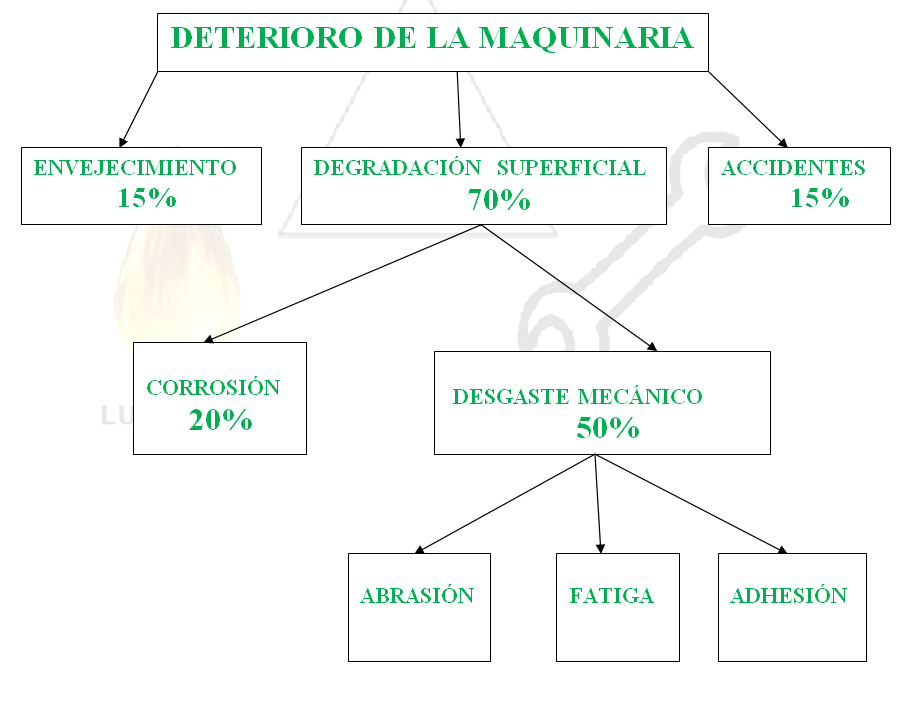

- ¿CÓMO PODEMOS CONTROLAR LOS CONTAMINANTES?Empleando un sistema de filtración eficiente, para ello los componentes de los filtros deben ser compatibles con los fluidos del sistema. Para comprender la importancia de los filtros debemos remitirnos a conceptos como la fricción y desgaste que están presentes en todo elemento mecánico en movimiento. La contaminación incrementa la fricción, acelera el desgaste de los mecanismos, reduce la vida de los lubricantes y pérdida de energía, incrementado los costes de producción. La fricción estará determinada por la carga, tipo de material, acabado de las superficies en contacto y del lubricante que empleamos.Los contaminantes en los aceites se generan por dos vías:

– Externa. Ingresan a la maquinaria a través de los orificios de ventilación, estos contaminantes están constituidos por sólidos suspendidos en el aire, agua en forma de humedad y gases de la cadena productiva.

– Interna. Partículas que se van generando con el deterioro de los componentes de la maquinaria (engranes, cilindros, medios de estanqueidad, etc.).Estos contaminantes contribuyen al 50% del desgaste de la maquinaria.

Diversos estudios han demostrado que el 70% del desgaste de la maquinaria es causado por la contaminación de los lubricantes, expresada en el gráfico siguiente:

- ¿CÓMO PODEMOS CONTROLAR LOS CONTAMINANTES?Empleando un sistema de filtración eficiente, para ello los componentes de los filtros deben ser compatibles con los fluidos del sistema. Para comprender la importancia de los filtros debemos remitirnos a conceptos como la fricción y desgaste que están presentes en todo elemento mecánico en movimiento. La contaminación incrementa la fricción, acelera el desgaste de los mecanismos, reduce la vida de los lubricantes y pérdida de energía, incrementado los costes de producción. La fricción estará determinada por la carga, tipo de material, acabado de las superficies en contacto y del lubricante que empleamos.Los contaminantes en los aceites se generan por dos vías:

- SECTOR Industria Química.

- SITUACIÓN INICIAL El cliente tienen una gran carga ambiental de amoniaco debido a su sistema de fabricación y la falta de ventilaciones.

- SOLUCIÓN Se instalan equipos de captación de gases específicos para amoniaco con tomas a cada una de los puntos de emisión. En cada toma se busca una solución especifica. La instalación esta realizada totalmente en acero inoxidable AISI 304, debido a la corrosividad del amoniaco. Los conductos son de grandes diámetros al igual que los equipos de filtración debido al caudal que necesitamos; por la misma causa.

- SECTOR Industria de Alúmina y Aluminio.

- SITUACIÓN INICIAL Nos encontramos en una instalación de hornos para calcinación de antracita, los humos de estos hornos se captan por unas campanas sobre los mismos y se aspiran a través de un ventilador que descarga a la chimenea del edificio.

- SOLUCIÓN Se realizó el suministro, la instalación y la puesta en marcha de un sistema de filtrado de partículas que permita (tratando un caudal de gases de 18.500 Nm3/h) mantener las emisiones de polvo a través de la chimenea de los hornos de calcinación por debajo de los límites requeridos (2mg/Nm3).

Este sistema de filtrado se instala en el interior de la nave, intercalado entre el conducto de captación y chimenea, contando con una tolva de almacenamiento de polvo de antracita. Esta tolva dispone de una instalación de descarga, válvula rotativa, que descarga el producto a un bigbag. Controlada esta descarga por niveles de inductivos. - Tratamiento de un caudal de gases de 18.500 Nm3/h.

- Garantizar el nivel de emisión de partículas a través de la chimenea en un máximo de 2mg/Nm3.

- Descarga automatizada a través de válvula rotativa con niveles inductivos de control para el control de llenado del big-bag.

- Sistema apaga chispas.

- Estructura metálica de soportación de filtro.

- Proyecto totalmente definido desde inicio de toda la instalación (calculo de caudales, filtración, estructura metalica, descarga automatizada, diseño de sistema de conducción, etc.).

SALIDA DE HUMOS PARA SISTEMA CONTRA INCENDIOS

EXTRACCIÓN DE POLVO EN FLAMEADORA DE GRANITOS

CAPTACIÓN DE POLVO VÍA HÚMEDA PRODUCIDO POR CORTE DE PIZARRA MEDIANTE SIERRAS

CAPTACIÓN DE CERÁMICA EN REPARACIÓN DE HORNOS

BOLETÍN 11 (VENTILACIÓN): FILTROS DE AIRE Y SUS EFICACIAS

La tabla contiene información detallada sobre las clasificaciones europeas de los filtros.

APORTE DE AIRE FILTRADO TIPO SALA BLANCA

BOLETÍN 10 (ESPECIAL COVID-19): MASCARILLAS

QUITAR LA MASCARILLA

– Los elementos de protección se retirarán en el siguiente orden: guantes, gafas, calzas, gorro, bata (dentro) y mascarilla (fuera de la zona contaminada).

– Desechar la mascarilla en el contenedor adecuado colocado para tal fin en caso de que sea NR.

– Tras quitarse la mascarilla lavarse las manos adecuadamente.

Es importante que la mascarilla sea la adecuada para el riesgo frente al que nos protegemos, y que se ajuste a nuestras características físicas. Debe ser adecuada a nuestra fisionomía, a nuestro rostro, y debe ajustarse perfectamente para evitar que el aire que pueda estar contaminado pase entre nuestra cara y la mascarilla, eludiendo el material de filtración que evitaría que estuviéramos expuestos al riesgo.

Es muy importante concienciar sobre la comprobación de un buen ajuste en la mascarilla, porque si no ajusta bien no protege.

BOLETÍN 9 (ESPECIAL COVID-19): PURIFICADORES DE AIRE

Las características técnicas generales de estos equipos son:

– Alimentación monofásica.

– Voltaje: 230V.

– Caudal máximo: estos equipos tienen un caudal máximo de 300m3/h – 600m3/h.

– Superficie máxima en m2: hasta 45m2 para el equipo de 300m3/h hasta 90 m2 para el equipo de 600m3/h.

– Control integrado que gestiona el arranque y parada del equipo (con timer o temporizador), aviso de cambio de filtros (avisa cuando los filtros están colmatados) y regulador de velocidad del ventilador.

CAPTACIÓN DE HARINA EN LÍNEAS DE PRODUCCIÓN Y ENVASADO

BOLETÍN 6 (PROCESOS): FILTROS AUTOLIMPIANTES

BOLETÍN 4 (MOTOR): FILTROS DE ACEITE

CAPTACIÓN DE HUMOS DE CORTE DE POLIPROPILENO CON LÁSER Y SISTEMA PUSH – PULL

BOLETÍN 1 (FUNDAMENTOS DE LA FILTRACIÓN): LOS FILTROS

– DESGASTE ABRASIVO: provocado por la presencia de partículas en el fluido.

– DESGASTE ADHESIVO: originado por la fricción deslizante.

– DESGASTE CORROSIVO: originado por la degradación del lubricante y contaminaste externos.

CAPTACIÓN DE AMONIACO EN LÍNEAS DE PRODUCCIÓN CON UTILIZACIÓN DE CARBÓN ACTIVO

FILTRO DE PARTÍCULAS EN CHIMENEA DE HORNOS DE CALCINACIÓN

Los objetivos principales de proyecto fueron:

Este ventilador aspira, además de los humos procedentes de los hornos, también de otros puntos de la nave según el esquema adjunto, donde se puede ver el diseño del colector de gases. También se detectan vibraciones en el propio ventilador, en el cual realizamos una revisión encontrando una microfisura en la soldadura de uno de los alabe, la cual es reparada saneando la soldadura y equilibrando la turbina.